Hàn là một công đoạn quan trọng trong quá trình chế tạo nồi hơi, giúp kết nối các bộ phận kim loại lại với nhau, đảm bảo độ kín khít và chịu áp lực cao trong điều kiện vận hành khắc nghiệt. Hiện nay, ba phương pháp hàn được ứng dụng phổ biến trong sản xuất nồi hơi gồm hàn TIG (GTAW), hàn MIG (GMAW) và hàn SAW (Submerged Arc Welding – hàn hồ quang chìm). Mỗi công nghệ có nguyên lý hoạt động, ưu điểm và hạn chế riêng, phù hợp với các yêu cầu kỹ thuật khác nhau.

Dưới đây là phân tích chi tiết về từng phương pháp hàn, giúp doanh nghiệp lựa chọn giải pháp phù hợp nhất với nhu cầu chế tạo nồi hơi.

1. Các công nghệ hàn phổ biến trong chế tạo nồi hơi

1.1. Hàn TIG (GTAW) – Chất lượng mối hàn cao, phù hợp vật liệu đặc biệt

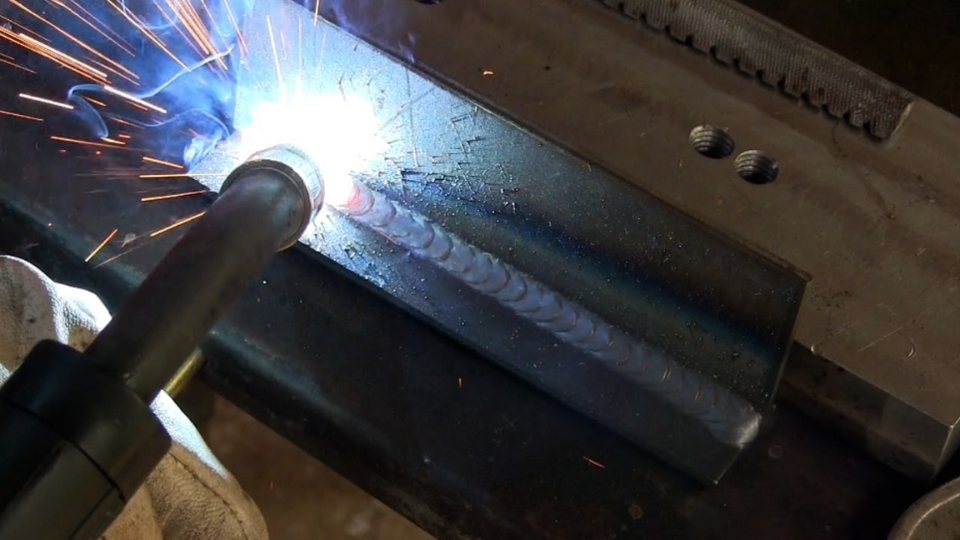

Hàn TIG (Tungsten Inert Gas), còn gọi là GTAW (Gas Tungsten Arc Welding), là phương pháp hàn hồ quang sử dụng điện cực vonfram không nóng chảy và khí bảo vệ trơ (argon hoặc helium). Quá trình này không sử dụng thuốc hàn, giúp tạo ra mối hàn sạch, có độ tinh khiết cao, rất ít khuyết tật.

1.1.1. Nguyên lý hoạt động

- Một hồ quang điện được tạo ra giữa điện cực vonfram và vật liệu nền.

- Khí bảo vệ (thường là argon) bao quanh vùng hàn, ngăn chặn sự xâm nhập của oxy và tạp chất.

- Nếu cần thêm kim loại bổ sung, thợ hàn có thể cấp dây hàn rời bằng tay vào vùng hồ quang.

- Nhiệt lượng từ hồ quang làm nóng chảy vật liệu nền và dây hàn (nếu có), tạo thành một mối hàn chắc chắn sau khi đông đặc.

1.1.2. Ưu điểm của hàn TIG

Một trong những lý do khiến hàn TIG được đánh giá cao trong ngành chế tạo nồi hơi là chất lượng mối hàn vượt trội. Do sử dụng điện cực vonfram không nóng chảy và hồ quang ổn định, phương pháp này giúp tạo ra mối hàn sạch, ít khuyết tật, có độ bền cơ học cao. Quá trình hàn không cần sử dụng thuốc hàn hay lớp phủ bảo vệ, giúp hạn chế tình trạng nhiễm bẩn hoặc rỗ khí trong mối hàn.

Bên cạnh đó, hàn TIG cho phép kiểm soát nhiệt lượng tốt, giúp giảm thiểu biến dạng khi hàn các chi tiết mỏng, đặc biệt là các hợp kim nhạy cảm như inox 304, 316 hoặc hợp kim nhôm, titan. Điều này đặc biệt quan trọng đối với hệ thống sinh hơi trong nồi hơi, nơi yêu cầu các mối hàn có độ chính xác cao để đảm bảo hiệu suất truyền nhiệt và độ bền dưới áp suất lớn.

Ngoài ra, mối hàn TIG có tính thẩm mỹ cao, bề mặt mối hàn nhẵn, ít xỉ và ba-via, giúp giảm công đoạn xử lý sau hàn. Điều này giúp cải thiện đáng kể chất lượng sản phẩm, đặc biệt là khi sản xuất nồi hơi inox hoặc các bộ phận yêu cầu bề mặt nhẵn bóng.

1.1.3. Nhược điểm của hàn TIG

Mặc dù có nhiều ưu điểm vượt trội, hàn TIG cũng tồn tại một số nhược điểm đáng cân nhắc. Trước hết, tốc độ hàn tương đối chậm do quá trình nóng chảy diễn ra có kiểm soát, khiến phương pháp này không phù hợp cho các chi tiết dày hoặc sản xuất hàng loạt.

Ngoài ra, kỹ thuật hàn TIG đòi hỏi trình độ cao, vì người thợ cần kiểm soát chính xác hồ quang, nhiệt lượng và tốc độ cấp dây hàn (nếu có). Nếu không có kinh nghiệm, rất dễ xảy ra lỗi như cháy biên, nứt mối hàn hoặc không ngấu.

Một nhược điểm khác là chi phí cao, bao gồm cả chi phí vật liệu (điện cực vonfram, khí argon) và chi phí nhân công do yêu cầu tay nghề cao. Trong chế tạo nồi hơi, hàn TIG thường được sử dụng cho các chi tiết nhỏ, đòi hỏi độ chính xác cao hơn là hàn các kết cấu lớn.

>>> Đơn vị gia công có đội ngũ thợ hàn tay nghề cao đạt chứng nhận

1.2. Hàn MIG (GMAW) – Tốc độ nhanh, phù hợp sản xuất hàng loạt

Hàn MIG (Metal Inert Gas), còn gọi là GMAW (Gas Metal Arc Welding), là phương pháp hàn sử dụng dây hàn nóng chảy liên tục kết hợp với khí bảo vệ trơ (argon, CO₂ hoặc hỗn hợp khí).

1.2.1. Nguyên lý hoạt động

- Dây hàn (đồng thời là điện cực) được cấp tự động qua súng hàn.

- Hồ quang điện giữa dây hàn và vật liệu nền làm nóng chảy dây hàn, tạo mối nối kim loại.

- Khí bảo vệ ngăn chặn oxy xâm nhập, giúp giảm nguy cơ oxy hóa mối hàn.

1.2.2. Ưu điểm của hàn MIG

Hàn MIG có ưu điểm nổi bật là tốc độ hàn nhanh, do dây hàn được cấp tự động liên tục, giúp giảm thời gian dừng và tăng hiệu suất sản xuất. Đây là lý do tại sao phương pháp này rất phổ biến trong chế tạo thân nồi hơi, vỏ bảo ôn hoặc các kết cấu chịu lực lớn.

Ngoài ra, khả năng tự động hóa cao giúp hàn MIG phù hợp với các dây chuyền sản xuất hiện đại. Khi kết hợp với robot hàn, phương pháp này có thể tạo ra các mối hàn ổn định, đồng đều, đảm bảo độ bền cơ học mà vẫn tối ưu năng suất.

Một ưu điểm khác là dễ thao tác, không đòi hỏi kỹ thuật quá cao như hàn TIG. Hồ quang ổn định giúp người thợ dễ dàng kiểm soát, ngay cả khi hàn ở các vị trí khác nhau. Bên cạnh đó, chi phí vật liệu rẻ hơn, do không sử dụng điện cực vonfram đắt đỏ như TIG, giúp giảm giá thành sản xuất.

1.2.3. Nhược điểm của hàn MIG

Mặc dù có tốc độ cao, hàn MIG lại không thể đạt chất lượng mối hàn cao như TIG, đặc biệt là khi hàn các vật liệu mỏng hoặc hợp kim đặc biệt. Do sử dụng dây hàn nóng chảy, phương pháp này dễ bị rỗ khí nếu bề mặt vật liệu không được làm sạch kỹ hoặc nếu dòng khí bảo vệ không đủ ổn định.

Một nhược điểm nữa là khó kiểm soát nhiệt lượng khi hàn các chi tiết nhỏ hoặc phức tạp, dễ dẫn đến cháy biên hoặc cong vênh chi tiết. Điều này khiến MIG ít được sử dụng cho các mối hàn đòi hỏi độ chính xác cao như đường ống chịu áp lực hoặc hệ thống trao đổi nhiệt của nồi hơi.

1.3. Hàn SAW (Submerged Arc Welding) – Năng suất cao, chuyên hàn thép dày

Hàn SAW (Submerged Arc Welding – Hàn hồ quang chìm) là phương pháp hàn tự động, sử dụng dây hàn trần nóng chảy kết hợp với thuốc hàn phủ lên vùng hàn.

1.3.1. Nguyên lý hoạt động

- Hồ quang điện sinh ra giữa dây hàn và vật liệu nền, nằm dưới một lớp thuốc hàn dày.

- Thuốc hàn bảo vệ hồ quang khỏi tác động của không khí, giúp ổn định hồ quang và giảm thiểu rỗ khí.

- Dây hàn liên tục được cấp, đảm bảo tốc độ hàn cao và mối hàn đồng đều.

1.3.2. Ưu điểm của hàn SAW

Hàn SAW là lựa chọn lý tưởng cho các kết cấu lớn trong nồi hơi, như thân nồi hơi chịu áp lực cao hoặc bồn chứa nước nóng. Do sử dụng hồ quang chìm dưới lớp thuốc hàn, phương pháp này cho năng suất cao hơn hàn TIG và MIG, đồng thời giúp mối hàn ít bị nhiễm tạp chất do không tiếp xúc trực tiếp với không khí.

Một ưu điểm lớn khác là độ đồng đều cao, do quá trình hàn được cơ giới hóa, giúp đảm bảo chất lượng mối hàn trong sản xuất hàng loạt. Ngoài ra, thuốc hàn còn đóng vai trò làm sạch mối hàn, giúp giảm thiểu lỗi rỗ khí hoặc nứt nóng.

1.3.3. Nhược điểm của hàn SAW

Mặc dù năng suất cao, hàn SAW chỉ phù hợp với các vị trí hàn phẳng hoặc hàn ngang, không thể hàn ở các góc khuất hoặc vị trí trên cao. Điều này hạn chế ứng dụng trong các bộ phận nhỏ hoặc chi tiết phức tạp của nồi hơi.

Ngoài ra, chi phí đầu tư ban đầu cao do yêu cầu máy hàn chuyên dụng, thiết bị cấp dây và hệ thống cấp thuốc hàn. SAW cũng đòi hỏi diện tích lớn để vận hành, khiến nó không phù hợp với các xưởng sản xuất nhỏ hoặc không gian hạn chế.

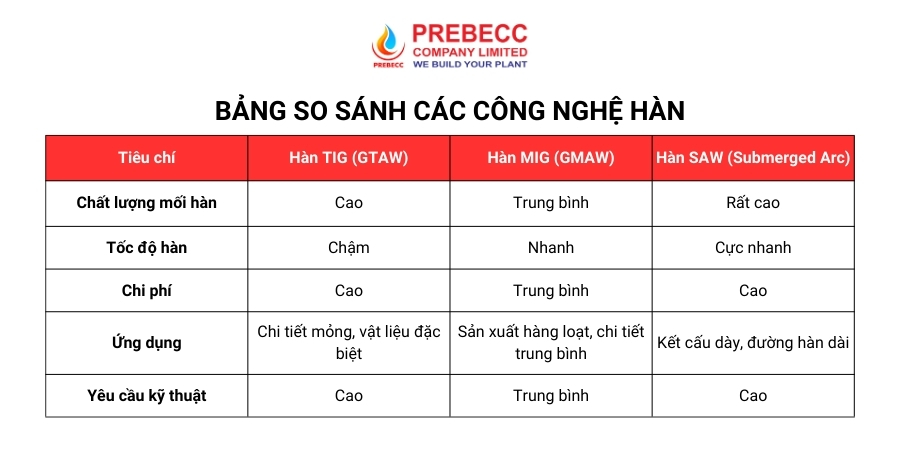

2. So sánh và lựa chọn công nghệ hàn phù hợp

Việc lựa chọn công nghệ hàn phù hợp không chỉ ảnh hưởng đến chất lượng mối hàn mà còn quyết định đến chi phí sản xuất và hiệu suất vận hành của nồi hơi. Mỗi phương pháp hàn TIG, MIG, SAW đều có những ưu điểm riêng biệt, phù hợp với từng yêu cầu kỹ thuật và bài toán kinh tế khác nhau.

2.1. Lựa chọn dựa trên tiêu chí kỹ thuật

Chất lượng mối hàn và độ kín khít:

Đối với các bộ phận quan trọng như thân nồi hơi, ống sinh hơi, và mối nối chịu áp lực cao, chất lượng mối hàn phải được đảm bảo tuyệt đối. Hàn TIG (GTAW) là phương pháp tối ưu khi cần mối hàn có độ chính xác cao, ít khuyết tật và đảm bảo tính thẩm mỹ. Phương pháp này phù hợp với các vật liệu mỏng, hợp kim đặc biệt như thép không gỉ hoặc hợp kim niken, vốn yêu cầu kiểm soát hồ quang tốt và hạn chế biến dạng nhiệt.

Tốc độ hàn và năng suất sản xuất:

Khi cần sản xuất số lượng lớn với thời gian hàn tối ưu, hàn MIG (GMAW) và SAW (hàn dưới lớp thuốc) là lựa chọn phù hợp hơn. Hàn MIG có tốc độ hàn nhanh, dễ tự động hóa, phù hợp với các bộ phận có độ dày trung bình và yêu cầu năng suất cao. Trong khi đó, hàn SAW với đặc điểm nguồn nhiệt mạnh và khả năng hàn liên tục là lựa chọn tốt nhất cho các mối hàn dài, bề mặt rộng, vật liệu dày, điển hình là bồn chứa hơi, thân nồi hơi lớn và các kết cấu chịu áp lực cao.

Loại vật liệu hàn:

- Nếu vật liệu là thép không gỉ hoặc hợp kim nhôm, hàn TIG sẽ đảm bảo chất lượng mối hàn tốt nhất.

- Nếu vật liệu là thép carbon hoặc thép hợp kim thông thường, hàn MIG hoặc SAW có thể được ưu tiên để tăng tốc độ và giảm chi phí.

- Nếu cần hàn các tấm thép dày từ 10 mm trở lên, hàn SAW là lựa chọn phù hợp nhất vì khả năng cung cấp nguồn nhiệt mạnh, giúp đảm bảo mối hàn chắc chắn và đồng nhất.

2.2. Lựa chọn dựa trên tiêu chí kinh tế

Chi phí đầu tư thiết bị:

- Hàn TIG yêu cầu thiết bị phức tạp hơn và có tốc độ hàn chậm, khiến chi phí lao động cao hơn. Do đó, phương pháp này thường chỉ được sử dụng khi chất lượng mối hàn là yếu tố quan trọng nhất.

- Hàn MIG có chi phí thiết bị tương đối hợp lý, dễ vận hành, phù hợp cho sản xuất hàng loạt mà vẫn đảm bảo chất lượng ở mức tốt.

- Hàn SAW yêu cầu hệ thống máy hàn công suất lớn, nhưng bù lại, năng suất hàn cao giúp giảm chi phí nhân công trên mỗi sản phẩm.

Chi phí vật liệu hàn và tiêu hao năng lượng:

- Hàn TIG sử dụng khí bảo vệ Argon tinh khiết và điện cực vonfram, làm tăng chi phí vật liệu.

- Hàn MIG sử dụng dây hàn rẻ hơn nhưng dễ tiêu hao nhiều khí bảo vệ hơn khi làm việc ngoài trời.

- Hàn SAW có hiệu suất hồ quang cao, ít tổn thất kim loại, giúp giảm chi phí tiêu hao vật liệu đáng kể trong các ứng dụng lớn.

2.3. Đánh giá tổng thể và tư vấn lựa chọn

Không có phương pháp hàn nào là tối ưu tuyệt đối cho mọi ứng dụng. Sự lựa chọn phải dựa trên sự cân bằng giữa chất lượng, năng suất và chi phí. Nếu doanh nghiệp hướng đến chế tạo nồi hơi chất lượng cao với các tiêu chuẩn khắt khe, hàn TIG sẽ là lựa chọn phù hợp cho các mối hàn quan trọng. Nếu cần tối ưu năng suất và chi phí, hàn MIG và SAW có thể được kết hợp để đảm bảo hiệu quả sản xuất cao nhất.

Trong thực tế, nhiều doanh nghiệp kết hợp nhiều công nghệ hàn trong cùng một dây chuyền sản xuất:

- Hàn TIG để đảm bảo chất lượng cho các vị trí quan trọng.

- Hàn MIG cho các bộ phận trung gian với độ dày vừa phải.

- Hàn SAW cho các kết cấu dày, cần tốc độ cao.

Như vậy, việc lựa chọn công nghệ hàn phù hợp không chỉ dựa vào yếu tố kỹ thuật, mà còn phải tính toán tổng thể về chi phí, hiệu suất và yêu cầu sản phẩm.

>>>Tìm hiểu thêm về Các thuật ngữ Quy trình hàn (WPS, PQR, WPQR)

3. Ứng dụng thực tế của công nghệ hàn TIG, MIG, SAW trong chế tạo nồi hơi

3.1. Ứng dụng hàn TIG trong các bộ phận nồi hơi

Do đặc tính tạo ra mối hàn mịn, không bị bắn tóe kim loại, hàn TIG đặc biệt phù hợp với các bộ phận làm từ thép không gỉ, hợp kim nhôm, đồng hoặc hợp kim niken – những vật liệu thường được sử dụng trong các khu vực chịu áp lực cao và cần đảm bảo độ kín tuyệt đối.

Ví dụ:

- Ống sinh hơi và ống trao đổi nhiệt: Đây là khu vực chịu áp suất cao và nhiệt độ lớn, đòi hỏi mối hàn phải có độ bền cơ học cao, không bị rò rỉ. Hàn TIG giúp tạo ra mối hàn đồng đều, giảm nguy cơ nứt do ứng suất nhiệt.

- Đường ống dẫn hơi áp lực nhỏ: Các đường ống có đường kính nhỏ, chịu tải trọng nhiệt lớn, dễ bị ảnh hưởng bởi biến dạng trong quá trình hàn. Hàn TIG giúp kiểm soát nhiệt độ chính xác, hạn chế biến dạng ống.

- Mối hàn nối các hợp kim đặc biệt: Trong một số thiết kế nồi hơi sử dụng vật liệu như Inconel hoặc Duplex Stainless Steel, hàn TIG là phương pháp tối ưu để đảm bảo khả năng chống ăn mòn và độ bền cao trong môi trường nhiệt độ cao.

3.2. Ứng dụng của hàn MIG trong chế tạo nồi hơi

Công nghệ này phù hợp với các bộ phận có độ dày trung bình, không yêu cầu chất lượng mối hàn quá cao như hàn TIG nhưng vẫn đảm bảo hiệu suất làm việc.

Ví dụ:

- Thân nồi hơi và vỏ ngoài: Hàn MIG được sử dụng rộng rãi trong việc ghép nối các tấm thép để tạo thành kết cấu chính của nồi hơi. Vì phương pháp này có tốc độ hàn cao, ít tạo xỉ, nên giúp tối ưu hóa quá trình sản xuất hàng loạt.

- Bệ đỡ và kết cấu chịu lực: Các bộ phận chịu tải trọng cơ học lớn như bệ đỡ nồi hơi, giá đỡ đường ống thường được hàn bằng MIG để đảm bảo độ bền cơ học cao với chi phí thấp hơn so với hàn TIG.

- Các mối hàn liên kết giữa các bộ phận trung gian: Trong nhiều trường hợp, hàn MIG được sử dụng để liên kết nhanh các tấm thép, sau đó có thể gia công thêm hoặc hàn hoàn thiện bằng phương pháp khác.

3.3. Ứng dụng của hàn SAW trong chế tạo nồi hơi

Hàn SAW (Submerged Arc Welding) hay hàn dưới lớp thuốc hàn là công nghệ chuyên dùng để hàn các kết cấu thép dày với năng suất cực cao. Do sử dụng thuốc hàn bao phủ toàn bộ vũng hàn, phương pháp này giúp bảo vệ mối hàn khỏi tác động của không khí, giảm thiểu rỗ khí và tăng độ bền cơ học.

Ví dụ:

- Hàn thân nồi hơi có thành dày: Các loại nồi hơi công suất lớn thường có thân nồi làm từ thép tấm dày từ 10mm trở lên, cần mối hàn có khả năng chịu áp lực cao. Hàn SAW giúp tạo ra mối hàn chắc chắn, đồng nhất, ít bị nứt do ứng suất nhiệt.

- Hàn đường ống dẫn hơi nước lớn: Đối với các đường ống chịu áp lực cao, có đường kính lớn, việc sử dụng hàn SAW giúp đảm bảo tốc độ hàn nhanh mà vẫn giữ được chất lượng mối hàn đồng đều.

- Hàn bồn chứa nước cấp cho nồi hơi: Bồn chứa nước cấp thường có kích thước lớn, đòi hỏi mối hàn dài và chắc chắn. Hàn SAW giúp giảm thời gian thi công nhờ khả năng hàn liên tục mà không cần ngắt quãng.

Hàn SAW có ưu thế vượt trội về tốc độ hàn và khả năng thâm nhập sâu vào kim loại, giúp đảm bảo mối hàn có độ bền cao, phù hợp với các kết cấu chịu tải trọng lớn. Hơn nữa, do không tiếp xúc trực tiếp với không khí, mối hàn ít bị nhiễm khí, giảm nguy cơ rỗ khí và nứt nóng.

Tuy nhiên, hàn SAW chỉ có thể thực hiện ở tư thế hàn nằm ngang hoặc hàn dọc, không linh hoạt như TIG hay MIG. Ngoài ra, hệ thống thiết bị hàn SAW khá cồng kềnh, đòi hỏi không gian làm việc lớn và thiết lập trước quy trình hàn một cách chính xác.

Việc lựa chọn công nghệ hàn cần dựa trên yêu cầu kỹ thuật, vật liệu sử dụng, năng suất sản xuất và ngân sách đầu tư. Do đó, các doanh nghiệp nên cân nhắc kỹ lưỡng hoặc tham khảo ý kiến từ các chuyên gia hàn để đưa ra quyết định phù hợp nhất.

LIÊN HỆ CÔNG TY TNHH PREBECC CHO DỰ ÁN CỦA BẠN

Email: info@prebecc.com

Số Hotline: (+84) 7 08 09 1033