Quy trình thiết kế và chế tạo tiêu chuẩn ASME đảm bảo thiết bị chịu áp như lò hơi, bình chịu áp lực đáp ứng các yêu cầu khắt khe về kỹ thuật, vật liệu và kiểm định chất lượng. Dưới đây là các bước cốt lõi trong quá trình này.

1. Xác lập yêu cầu thiết kế

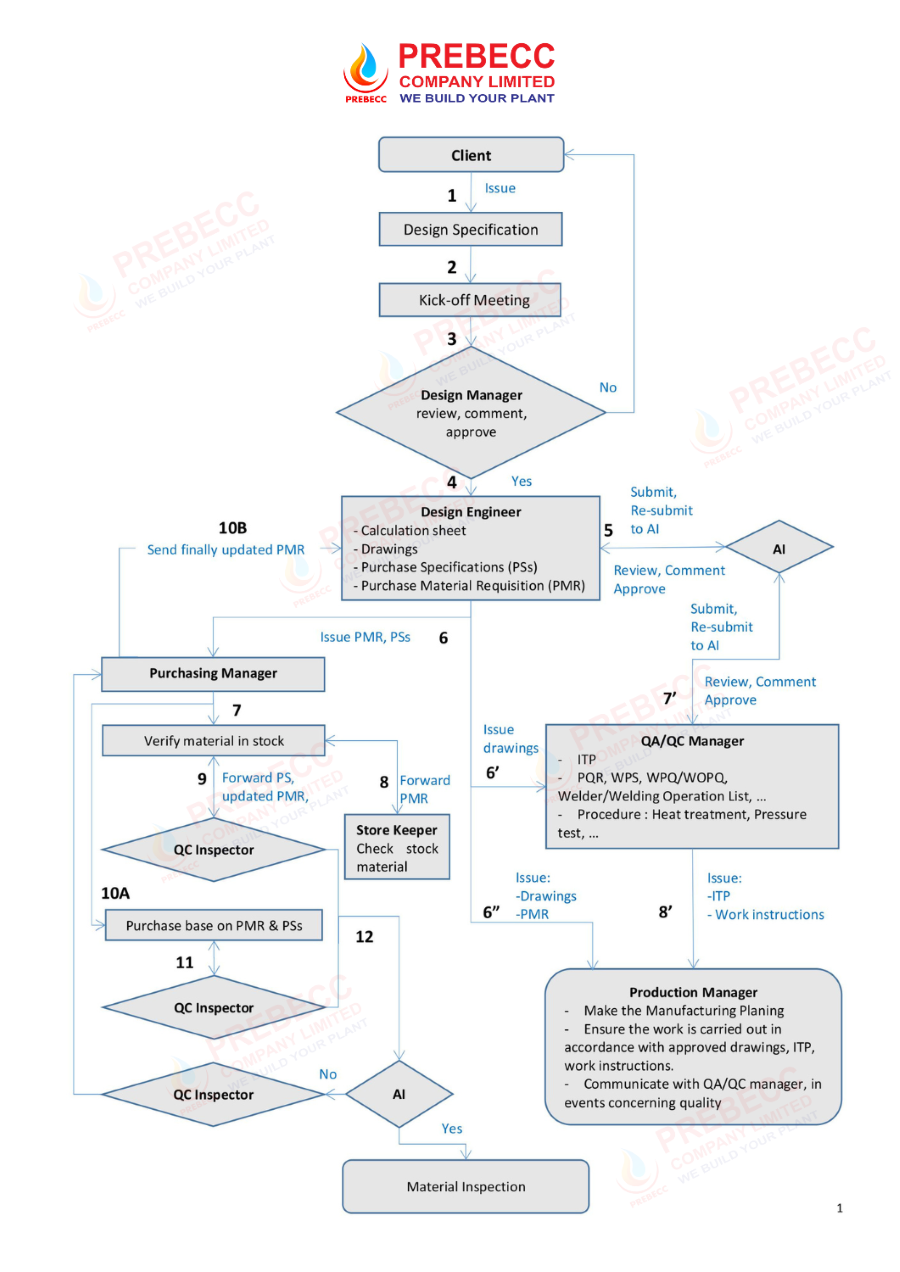

Quy trình thiết kế tiêu chuẩn ASME luôn bắt đầu từ Design Specification – bản mô tả kỹ thuật do khách hàng cung cấp. Tài liệu này đóng vai trò cốt lõi trong việc xác định rõ yêu cầu vận hành, điều kiện làm việc, áp suất thiết kế, nhiệt độ làm việc, môi chất sử dụng, cũng như các tiêu chuẩn áp dụng (ASME Section I, VIII Div.1, v.v.).

Ngay sau đó, Kick-off Meeting sẽ được tổ chức giữa các bên liên quan: khách hàng, đại diện kỹ thuật, bộ phận QA/QC, và đội ngũ thiết kế. Mục tiêu của buổi họp là:

- Xác nhận phạm vi công việc (Scope of Work);

- Làm rõ điểm chưa thống nhất trong bản đặc tả;

- Xác định tiêu chuẩn kiểm tra và nghiệm thu;

- Thống nhất thời gian biểu và kế hoạch giao hàng.

Giai đoạn này giúp tránh sai sót trong bước thiết kế tiếp theo, đồng thời đảm bảo mọi tiêu chí thiết kế đều hướng đến chứng nhận đóng dấu ASME.

2. Thẩm định thiết kế và lập hồ sơ kỹ thuật

Sau khi thống nhất yêu cầu, bộ phận thiết kế tiến hành xây dựng hồ sơ kỹ thuật chi tiết dưới sự kiểm duyệt chặt chẽ từ Design Manager. Việc này bao gồm 2 giai đoạn then chốt:

2.1. Thẩm định thiết kế

Design Manager sẽ rà soát tất cả các thông số tính toán, vật liệu chọn dùng, cấu hình thiết bị và phương pháp chế tạo. Tại bước này, bản thiết kế cần chứng minh rằng mọi hạng mục đều đáp ứng:

- Mức độ an toàn chịu áp theo ASME Code (ví dụ: allowable stress, corrosion allowance),

- Khả năng chế tạo thực tế và tương thích với hệ thống kiểm định,

- Tính khả thi về vật tư, sản xuất và kiểm tra không phá hủy (NDT).

2.2. Soạn thảo Hồ sơ kỹ thuật

Sau khi thiết kế được phê duyệt, Design Engineer chịu trách nhiệm lập hồ sơ kỹ thuật bao gồm:

- Calculation Sheet: Bảng tính toán độ dày thành, ứng suất cho phép, thể tích, v.v.

- General Arrangement & Detail Drawings: Bản vẽ tổng thể và chi tiết phục vụ chế tạo.

- Purchase Specification (PSs): Tiêu chuẩn mua vật tư, yêu cầu cơ lý và nguồn gốc.

- Purchase Material Requisition (PMR): Phiếu yêu cầu mua vật tư chính xác theo mã vật liệu.

- …

Bộ hồ sơ này sau đó được trình lên Authorized Inspector (AI) để xem xét, nhận xét và phê duyệt, nhằm đảm bảo toàn bộ quy trình tuân thủ tuyệt đối các yêu cầu trong Bộ luật ASME.

3. Kiểm duyệt bởi Cơ quan thẩm định (Authorized Inspector – AI)

Sau khi hồ sơ kỹ thuật được nội bộ phê duyệt, bước tiếp theo là trình toàn bộ tài liệu liên quan đến Authorized Inspector (AI) – đại diện của tổ chức kiểm định được công nhận theo quy chuẩn ASME. Đây là bước then chốt nhằm đảm bảo thiết kế đáp ứng đầy đủ yêu cầu của ASME Boiler and Pressure Vessel Code (BPVC).

Hồ sơ nộp cho AI thường bao gồm các hồ sơ kỹ thuật nêu trên.

AI sẽ thực hiện các công việc:

- Đối chiếu thông số kỹ thuật với tiêu chuẩn trong ASME Section I (lò hơi) hoặc ASME Section VIII, Div.1 (bình chịu áp).

- Xác minh việc sử dụng vật liệu, phương pháp hàn, xử lý nhiệt và kiểm tra NDT có phù hợp quy chuẩn.

- Yêu cầu hiệu chỉnh hoặc làm rõ nếu phát hiện điểm chưa tuân thủ.

Chỉ khi AI chính thức phê duyệt, bước triển khai chế tạo và mua sắm vật tư mới được bắt đầu. Đây là một yếu tố cốt lõi tạo nên sự minh bạch và tuân thủ chặt chẽ trong quy trình thiết kế tiêu chuẩn ASME.

4. Mua sắm và chuẩn bị vật tư

Ngay sau khi hồ sơ kỹ thuật được AI phê duyệt, bộ phận mua hàng bắt đầu phát hành chính thức:

Purchase Material Requisition (PMR): Danh sách vật tư cần mua.

Purchase Specifications (PSs): Yêu cầu kỹ thuật cụ thể về từng loại vật liệu.

4.1. Tuân thủ tiêu chuẩn vật liệu ASME

Tất cả vật liệu sử dụng cho thiết bị chịu áp phải tuân thủ tiêu chuẩn vật liệu trong ASME Section II – Part A, B, C hoặc D, tùy theo loại vật liệu (thép tấm, ống, que hàn, v.v.). Một số mã vật liệu thường dùng:

- SA-516 Gr.70: thép carbon dùng cho bình chịu áp.

- SA-106 Gr.B: ống thép liền mạch chịu nhiệt độ cao.

- SA-240: thép không gỉ dùng cho các ứng dụng đặc biệt.

Nếu không sử dụng vật liệu có trong danh mục ASME, doanh nghiệp cần cung cấp tài liệu từ các handbook uy tín như:

- ASTM (American Society for Testing and Materials),

- EN (European Standards),

- Hoặc catalog kỹ thuật từ các nhà sản xuất toàn cầu.

Tuy nhiên, mọi vật tư vẫn cần được AI chấp thuận trước khi sử dụng.

4.2. Kiểm tra và xác nhận vật tư

Store Keeper kiểm tra tồn kho, đối chiếu với PMR. Nếu vật tư có sẵn, mẫu vật liệu được chuyển cho QC Inspector để đánh giá:

- Đối chiếu Mill Test Certificate (MTC) theo chuẩn EN 10204 3.1 hoặc tương đương.

- Kiểm tra ngoại quan, mã nhận dạng, nguồn gốc vật liệu.

- Đảm bảo không có sự thay thế vật tư không được phê duyệt.

Chỉ khi QC xác nhận vật liệu đạt yêu cầu kỹ thuật và truy xuất nguồn gốc rõ ràng, vật tư mới được đưa vào kế hoạch chế tạo. Việc mua sắm chỉ tiến hành sau khi không còn vật liệu phù hợp trong kho.

5. Giám sát chế tạo và kiểm tra chất lượng

Sau khi vật tư được xác nhận đạt yêu cầu, quy trình chuyển sang giai đoạn fabrication (chế tạo), nơi tính chính xác và khả năng kiểm soát chất lượng được đặt lên hàng đầu. Để đảm bảo thiết bị chế tạo tuân thủ đầy đủ tiêu chuẩn ASME, hai bộ phận giữ vai trò chủ chốt là QA/QC Manager và Production Manager.

5.1. Phát hành và tuân thủ các tài liệu kiểm soát chất lượng

QA/QC Manager sẽ phát hành các tài liệu kiểm soát chất lượng quan trọng, bao gồm:

- ITP (Inspection and Test Plan): Kế hoạch kiểm tra và thử nghiệm từng giai đoạn (từ cắt vật liệu, hàn, xử lý nhiệt, đến thử áp lực).

- PQR (Procedure Qualification Record): Hồ sơ chứng minh quy trình hàn đáp ứng yêu cầu kỹ thuật.

- WPS (Welding Procedure Specification): Quy trình hàn cụ thể áp dụng cho từng liên kết hàn.

- WPQ/WQ/WPQOL: Chứng chỉ năng lực của thợ hàn (Welder Qualification) – một yêu cầu bắt buộc trong ASME Section IX.

- Procedure for NDE and Special Processes: Quy trình kiểm tra không phá hủy (VT, PT, RT, UT), xử lý nhiệt sau hàn (PWHT), kiểm tra độ rò (Leak Test), thử thủy lực hoặc thử khí.

Việc thiết lập đầy đủ và phê duyệt các tài liệu trên là điều kiện tiên quyết trước khi chế tạo bắt đầu. Đây cũng là cơ sở để AI kiểm soát và chứng kiến tại các điểm hold.

5.2. Lập kế hoạch sản xuất và điều phối chế tạo

Production Manager phối hợp cùng QA/QC để lập kế hoạch chế tạo cụ thể, đảm bảo:

- Mỗi công đoạn chế tạo (cutting, forming, welding, assembling…) tuân thủ bản vẽ và hướng dẫn thi công đã được AI phê duyệt.

- Thi công đúng thứ tự quy trình trong ITP để phục vụ kiểm tra đúng điểm dừng (hold point, witness point).

- Thợ hàn, nhân viên kiểm tra và kỹ thuật viên thực hiện công việc theo đúng WPS, được kiểm soát bằng nhật ký sản xuất.

Production Manager cũng có trách nhiệm:

Phối hợp với AI tại các điểm kiểm tra quan trọng (chứng kiến thử áp lực, xác nhận hoàn thiện),

Ghi nhận sự cố và triển khai hành động khắc phục trong trường hợp phát hiện sai lệch.

5.3. Vai trò giám sát của QC Inspector

Trong suốt quá trình chế tạo, QC Inspector tiến hành giám sát liên tục:

- Kiểm tra kích thước theo bản vẽ (dimensional inspection),

- Đánh giá chất lượng mối hàn (visual inspection),

- Lập báo cáo kiểm tra và thử nghiệm theo từng công đoạn,

- Ghi nhận kết quả và gửi báo cáo đến AI để xin xác nhận.

Mọi bước sai lệch với quy trình đã phê duyệt sẽ phải được điều chỉnh và thông qua bởi AI trước khi tiếp tục.

Giai đoạn chế tạo thiết bị chịu áp theo tiêu chuẩn ASME đòi hỏi không chỉ năng lực kỹ thuật, mà còn khả năng phối hợp và kiểm soát chặt chẽ giữa các bộ phận liên quan. Với hệ thống tài liệu kiểm soát được chuẩn hóa và tuân thủ triệt để ITP – mọi chi tiết đều hướng tới mục tiêu cuối cùng: thiết bị đạt dấu chứng nhận ASME và an toàn tuyệt đối khi đưa vào vận hành.