Phân tích ứng suất đường ống (Pipe stress analysis) đóng vai trò quan trọng trong cả thiết kế và bảo trì hệ thống.

Các sự cố liên quan đến đường ống có thể gây ra hậu quả nghiêm trọng, vì vậy việc tính toán ứng suất chính xác là cần thiết để đảm bảo an toàn và hiệu quả vận hành. Đồng thời, phân tích đúng đắn giúp xác minh thiết kế đường ống đạt chuẩn, từ đó kéo dài tuổi thọ và tối ưu hóa vòng đời sản phẩm.

1. Phân tích ứng suất trong thiết kế kỹ thuật

1.1. Ứng suất là gì?

Ứng suất (Stress) là đại lượng vật lý biểu thị lực nội tại bên trong vật liệu khi nó chịu tác động từ bên ngoài, được tính bằng lực tác dụng chia cho diện tích bề mặt mà lực đó phân bố. Đơn vị đo ứng suất phổ biến là Pascal (Pa) hoặc Newton trên mét vuông (N/m²). Việc hiểu rõ ứng suất là yếu tố nền tảng để thiết kế các hệ thống kỹ thuật như đường ống và thiết bị áp lực một cách an toàn và hiệu quả.

Ứng suất trong thiết kế kỹ thuật thường được chia thành các loại sau:

Ứng suất kéo (Tensile stress): Phát sinh khi lực tác dụng kéo giãn vật liệu theo một hướng nhất định. Ví dụ: Đường ống chịu lực kéo khi được treo hoặc cố định tại hai đầu.

Ứng suất nén (Compressive stress): Xuất hiện khi lực ép vào vật liệu, làm vật liệu có xu hướng bị nén lại. Ví dụ: Các đoạn đường ống nằm ngang chịu tải trọng bên trên.

Ứng suất cắt (Shear stress): Phát sinh khi các lực tác dụng song song nhưng ngược chiều nhau lên một phần vật liệu, tạo xu hướng cắt ngang. Ví dụ: Đường ống chịu lực ma sát tại các khớp nối hoặc giá đỡ.

Ứng suất uốn (Bending stress): Xảy ra khi vật liệu chịu tác động của lực khiến nó bị cong hoặc biến dạng. Ví dụ: Đường ống bị uốn cong tại các góc hoặc khúc cua.

Ứng suất nhiệt (Thermal stress): Xuất hiện khi vật liệu giãn nở hoặc co lại do nhiệt độ thay đổi. Ví dụ: Đường ống dẫn khí hoặc chất lỏng nóng chịu giãn nở do nhiệt.

1.2. Phân tích ứng suất là gì?

Phân tích ứng suất (Stress–strain analysis hay Stress analysis) là quá trình xác định và đánh giá các ứng suất phát sinh bên trong vật liệu hoặc cấu trúc dưới tác động của các yếu tố bên ngoài như lực, nhiệt độ, hoặc chuyển động. Mục tiêu của quá trình này là đảm bảo hệ thống hoạt động ổn định, đáp ứng các tiêu chuẩn an toàn, và kéo dài tuổi thọ của thiết bị.

Trong ngành thiết kế công nghiệp, đặc biệt là đối với các thiết bị áp lực như nồi hơi, bình chịu áp lực và đường ống dẫn, phân tích ứng suất đóng vai trò quan trọng trong việc xác minh rằng các bộ phận có khả năng chịu được lực tác động trong suốt vòng đời hoạt động mà không gây ra biến dạng hoặc hỏng hóc nghiêm trọng.

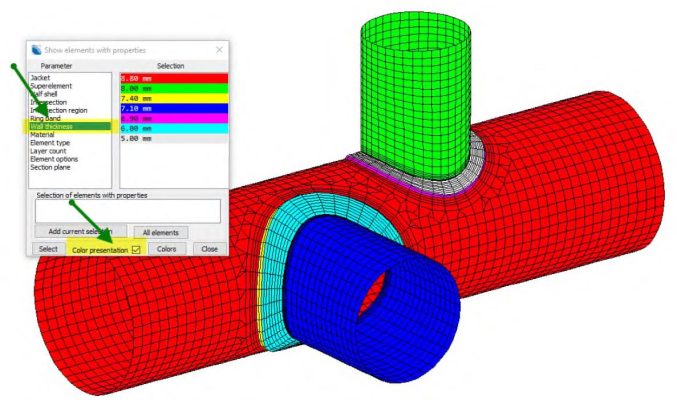

Phân tích ứng suất thường sử dụng các phần mềm mô phỏng như ANSYS, CAESAR II, hoặc AutoPIPE để tạo mô hình 3D, tính toán ứng suất và phát hiện các điểm yếu trong thiết kế. Dựa trên kết quả phân tích, kỹ sư có thể điều chỉnh các thông số thiết kế, lựa chọn vật liệu phù hợp, hoặc thêm các biện pháp bảo vệ như giá đỡ và khớp giãn nở.

1.3. Ứng dụng của phân tích ứng suất trong thiết kế kỹ thuật

Phân tích ứng suất được áp dụng rộng rãi trong nhiều lĩnh vực kỹ thuật, đặc biệt là trong thiết kế và bảo trì đường ống, nồi hơi và các thiết bị áp lực. Dưới đây là một số ứng dụng tiêu biểu:

Thiết kế đường ống dẫn chất lỏng và khí

Đảm bảo rằng hệ thống đường ống chịu được các tải trọng từ nhiệt độ và áp suất bên trong, cũng như tác động từ bên ngoài (như rung động hoặc gió).

Xác định vị trí và số lượng khớp giãn nở, giá đỡ, và khớp nối mềm để giảm thiểu ứng suất do giãn nở nhiệt.

Thiết kế thiết bị áp lực

Phân tích ứng suất giúp kiểm tra độ bền của nồi hơi, bình chịu áp lực, và các bồn chứa khi phải hoạt động liên tục trong điều kiện khắc nghiệt.

Đảm bảo tuân thủ các tiêu chuẩn an toàn quốc tế như ASME, EN 13445, và API.

Kiểm tra tính an toàn và độ bền của kết cấu thép

Đối với các công trình lớn như nhà máy lọc dầu, nhà máy hóa chất, và hệ thống truyền dẫn, việc phân tích ứng suất giúp xác định nguy cơ nứt gãy hoặc biến dạng trong thời gian dài.

Từ đó, kỹ sư có thể lên kế hoạch bảo trì và thay thế linh kiện trước khi sự cố xảy ra.

Dự đoán và phòng ngừa sự cố

Phân tích ứng suất cho phép dự đoán trước các vị trí dễ bị quá tải hoặc chịu tác động mạnh, từ đó đề xuất biện pháp giảm thiểu rủi ro.

Ví dụ: Lắp đặt van an toàn hoặc thêm hệ thống giảm chấn để kiểm soát ứng suất trong quá trình vận hành.

Tối ưu hóa vòng đời thiết bị

Bằng cách dự đoán ứng suất và điều chỉnh thiết kế, các kỹ sư có thể kéo dài vòng đời của thiết bị, giảm chi phí bảo trì và tăng hiệu suất vận hành.

Phân tích đúng đắn cũng giúp doanh nghiệp tối ưu hóa đầu tư bằng cách chọn vật liệu phù hợp với yêu cầu thực tế, giảm thiểu lãng phí và tăng tính bền vững.

2. Ứng dụng phân tích ứng suất đường ống trong thiết kế kỹ thuật

Phân tích ứng suất đường ống là một khía cạnh quan trọng trong thiết kế hệ thống đường ống, đảm bảo khả năng chịu lực, tính an toàn và hiệu quả vận hành của hệ thống. Quy trình này được áp dụng rộng rãi trong nhiều ngành công nghiệp, đặc biệt là dầu khí, hóa chất, và năng lượng.

2.1. Tại sao cần phân tích ứng suất đường ống

2.1.1. Đảm bảo an toàn và ngăn ngừa sự cố:

Các hệ thống đường ống thường chịu nhiều loại ứng suất khác nhau (ứng suất do nhiệt, áp suất, trọng lực, và ứng suất ngoại vi từ gió hoặc động đất). Nếu không đánh giá và kiểm soát tốt, hệ thống có thể bị hư hại, dẫn đến các sự cố nghiêm trọng như rò rỉ hóa chất độc hại hoặc cháy nổ

2.1.2. Tối ưu hóa thiết kế và giảm chi phí:

Phân tích ứng suất giúp thiết kế hệ thống hiệu quả hơn, giảm thiểu việc sử dụng quá nhiều vật liệu không cần thiết. Điều này vừa tiết kiệm chi phí, vừa tăng cường độ bền của hệ thống, giảm thiểu việc bảo trì và kéo dài tuổi thọ thiết bị

2.1.3. Đảm bảo tuân thủ các tiêu chuẩn quốc tế:

Nhiều ngành công nghiệp yêu cầu hệ thống đường ống phải tuân thủ các tiêu chuẩn kỹ thuật như ASME B31.3 (đối với đường ống xử lý) hoặc B31.4 (đối với đường ống dẫn hydrocarbon). Phân tích ứng suất đảm bảo rằng hệ thống tuân thủ các quy chuẩn này, giúp tránh các vấn đề pháp lý và vận hành.

2.1.4. Dự đoán và xử lý các tình huống khẩn cấp:

Bằng cách mô phỏng các điều kiện khắc nghiệt (ví dụ: động đất hoặc sự thay đổi nhiệt độ lớn), các kỹ sư có thể chuẩn bị các biện pháp khắc phục trước khi sự cố thực sự xảy ra

2.2. Quy trình phân tích ứng suất đường ống

Thu thập dữ liệu ban đầu:

Bước này bao gồm việc xác định các thông số cơ bản của hệ thống như áp suất và nhiệt độ làm việc, đặc tính vật liệu, và kích thước đường ống. Các thông tin về điều kiện hoạt động (vận hành bình thường, khởi động, tắt máy) cũng cần được ghi nhận.

Tạo mô hình đường ống:

Kỹ sư sử dụng phần mềm chuyên dụng (như CAESAR II hoặc AutoPIPE) để xây dựng mô hình ba chiều của hệ thống đường ống. Mô hình này phải phản ánh chính xác các yếu tố vật lý như van, khớp nối, và thiết bị hỗ trợ.

Áp dụng các tải trọng và điều kiện làm việc:

Tại bước này, các kỹ sư đưa vào các yếu tố như:

- Ứng suất do nhiệt (thermal stress)

- Ứng suất do trọng lực và áp suất (primary stress)

- Ứng suất ngẫu nhiên do động đất hoặc gió lớn (occasional stress)

Phân tích và đánh giá kết quả:

Sau khi mô phỏng, phần mềm sẽ đưa ra các báo cáo về ứng suất tại các điểm trong hệ thống. Kỹ sư sẽ đánh giá xem các ứng suất này có nằm trong giới hạn cho phép theo tiêu chuẩn kỹ thuật không. Nếu vượt quá giới hạn, cần điều chỉnh thiết kế hoặc thêm các hỗ trợ cơ học như bộ giảm chấn hoặc khớp giãn nở.

Đề xuất giải pháp khắc phục:

Nếu phát hiện ra các điểm yếu hoặc rủi ro, các biện pháp như thay đổi vật liệu, thêm gối đỡ hoặc thay đổi đường kính ống sẽ được thực hiện để đảm bảo an toàn và hiệu quả.

Kiểm tra và tài liệu hóa:

Toàn bộ quy trình phân tích và các giải pháp được đề xuất phải được ghi chép lại chi tiết để phục vụ cho việc bảo trì và các đợt kiểm tra sau này.

3. PREBECC có áp dụng phương pháp phân tích ứng suất đường ống trong thiết kế không?

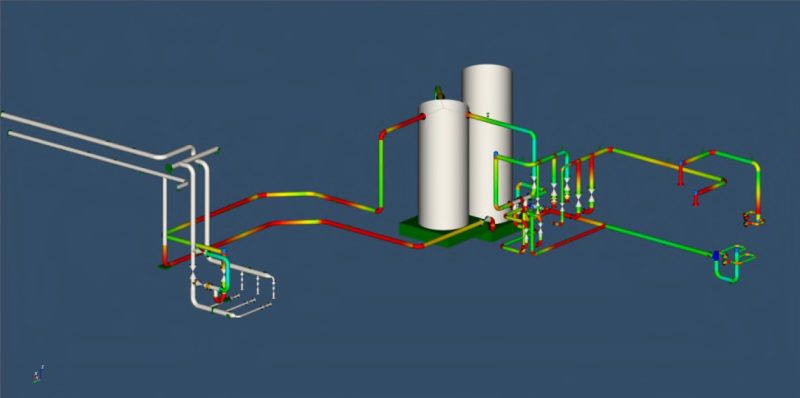

PREBECC sử dụng các phần mềm phân tích hàng đầu như CAESAR II và AutoPIPE, cho phép mô phỏng chính xác các tải trọng nhiệt, áp suất và ngoại lực. Công nghệ này giúp xác định các điểm ứng suất tiềm ẩn trong hệ thống trước khi triển khai thực tế, giảm thiểu rủi ro và tối ưu hóa thiết kế.

Các dự án của PREBECC luôn phải đáp ứng các quy chuẩn khắt khe, như:

- ASME 31.1 – Power Piping, B 31.3 (Process Piping), 31.4 (Hydrocarbon pipeline), 31.8 (Gas Pipeline) 31.12 (Hydrogen piping and pipeline)

- ASME Section VIII – Pressure Vessels

- API 610 (Centrifugal Pumps), API 676 (Positive Displacement Pumps), API 617 (Centrifugal Compressors), API 618 (Reciprocating Compressors)

Phân tích ứng suất giúp công ty đảm bảo rằng thiết kế không chỉ hiệu quả mà còn an toàn và đáp ứng các yêu cầu pháp lý của cả thị trường nội địa và quốc tế.

>>> Tìm hiểu thêm về dịch vụ thiết kế của Prebecc

PREBECC áp dụng quy trình phân tích chi tiết gồm:

- Thu thập thông số kỹ thuật: Đánh giá áp suất, nhiệt độ vận hành và đặc tính vật liệu.

- Mô hình hóa và phân tích: Sử dụng phần mềm để mô phỏng các tình huống tải trọng thực tế, bao gồm cả biến đổi nhiệt và ứng suất từ tác động ngoại cảnh như gió hoặc động đất.

- Tối ưu hóa thiết kế: Dựa vào kết quả phân tích, đội ngũ kỹ sư sẽ điều chỉnh thiết kế hoặc đề xuất các giải pháp giảm tải như bổ sung khớp giãn nở hoặc gối đỡ.

Thông tin tham khảo: