Trong ngành công nghiệp, việc đảm bảo chất lượng và an toàn của các thiết bị, kết cấu chịu áp lực là vô cùng quan trọng. Để kiểm tra độ bền, phát hiện rò rỉ hay các khuyết tật tiềm ẩn, hai phương pháp kiểm tra thủy tĩnh và khí nén đóng vai trò không thể thiếu. Mỗi phương pháp có ưu điểm riêng và phù hợp với các mục đích kiểm tra khác nhau, từ việc phát hiện rò rỉ nhỏ cho đến đánh giá tính toàn vẹn của các cấu trúc lớn.

Việc hiểu rõ sự khác biệt giữa hai phương pháp này sẽ giúp các kỹ sư, nhà thầu và người sử dụng lựa chọn phương pháp phù hợp, tối ưu hóa chi phí và nâng cao hiệu quả kiểm tra. Hãy cùng tìm hiểu chi tiết về từng phương pháp và sự khác biệt giữa chúng trong bài viết dưới đây.

1. Tổng quát về phương pháp kiểm tra thủy tĩnh và kiểm tra khí nén

Kiểm tra thủy tĩnh và khí nén đều được sử dụng để kiểm tra khả năng chịu áp lực của các kết cấu, từ các thiết bị nhỏ như bình chứa khí cho đến các hệ thống phức tạp như đường ống hoặc các thiết bị chịu áp lực trong ngành công nghiệp nặng. Các phương pháp này giúp phát hiện những điểm yếu tiềm ẩn ngay từ giai đoạn kiểm tra, từ đó ngăn ngừa những sự cố nghiêm trọng có thể xảy ra khi đưa vào sử dụng. Cả hai đều đóng vai trò quan trọng trong việc duy trì chất lượng, độ an toàn và sự ổn định của các thiết bị, đảm bảo rằng chúng đáp ứng được các tiêu chuẩn kỹ thuật và an toàn cần thiết.

1.1. Kiểm tra thủy tĩnh (hydrostatic test) là gì?

Kiểm tra thủy tĩnh là một phương pháp thử nghiệm được sử dụng để kiểm tra độ bền và khả năng chịu áp lực của các vật liệu hoặc thiết bị bằng cách áp dụng áp suất của chất lỏng, thường là nước, lên bề mặt hoặc cấu trúc cần kiểm tra. Mục đích chính của phương pháp này là xác định khả năng chống lại áp lực của thiết bị, phát hiện các vết nứt, rò rỉ hoặc sự cố tiềm ẩn có thể ảnh hưởng đến độ an toàn và hiệu suất của thiết bị khi đưa vào sử dụng trong điều kiện thực tế.

Nguyên lý hoạt động của kiểm tra thủy tĩnh

Quá trình kiểm tra thủy tĩnh bắt đầu bằng việc đưa chất lỏng (thường là nước) vào trong thiết bị hoặc kết cấu cần kiểm tra, như bình chứa, ống dẫn, hoặc các hệ thống chịu áp lực. Áp suất của chất lỏng được tăng dần từ từ cho đến khi đạt mức yêu cầu. Trong suốt quá trình này, các chuyên gia sẽ quan sát sự thay đổi hoặc biến dạng của thiết bị để phát hiện các vết nứt hoặc rò rỉ. Khi có dấu hiệu rò rỉ hoặc biến dạng cấu trúc, quá trình thử nghiệm sẽ dừng lại để đánh giá và xử lý.

Điều đặc biệt ở phương pháp này là nước, với tính chất không thể nén, sẽ truyền tải toàn bộ áp lực lên bề mặt của vật liệu, giúp phát hiện các khuyết tật lớn và dễ dàng hơn. Đối với các thiết bị yêu cầu kiểm tra dưới áp suất cao, kiểm tra thủy tĩnh giúp đảm bảo rằng các thiết bị có thể chịu đựng được mức áp suất tối đa mà không gặp phải sự cố nghiêm trọng.

Ứng dụng của kiểm tra thủy tĩnh

Kiểm tra thủy tĩnh có ứng dụng rộng rãi trong nhiều ngành công nghiệp và kỹ thuật. Một số ứng dụng phổ biến bao gồm:

- Công nghiệp dầu khí: Trong ngành dầu khí, kiểm tra thủy tĩnh được sử dụng để kiểm tra các đường ống, bồn chứa, và các thiết bị chịu áp lực trong quá trình khai thác và vận chuyển dầu khí. Việc đảm bảo rằng các hệ thống này không bị rò rỉ hay biến dạng dưới áp lực giúp ngăn ngừa sự cố và tai nạn.

- Ngành xây dựng và cơ khí: Kiểm tra thủy tĩnh được sử dụng để kiểm tra các cấu trúc bê tông, cầu, tháp, và các công trình xây dựng chịu áp lực. Đây là một biện pháp an toàn quan trọng để đảm bảo rằng các công trình sẽ không bị nứt vỡ dưới tác động của các yếu tố môi trường và tải trọng.

- Ngành sản xuất thiết bị công nghiệp: Các bình chứa, bình gas, bể chứa hóa chất hoặc các thiết bị lưu trữ khác đều được kiểm tra thủy tĩnh để đảm bảo tính an toàn khi vận hành dưới áp suất.

1.2. Kiểm tra khí nén (pneumatic test) là gì?

Kiểm tra khí nén là phương pháp thử nghiệm được sử dụng để kiểm tra độ kín và khả năng chịu áp suất của các thiết bị hoặc kết cấu bằng cách sử dụng khí nén, thường là khí không màu như không khí, để tạo ra áp suất. Phương pháp này giúp xác định các vết rò rỉ hoặc sự cố tiềm ẩn trong các hệ thống khí nén, đường ống, bình chứa, hoặc các thiết bị có liên quan.

Kiểm tra khí nén thường được thực hiện trong các ngành công nghiệp yêu cầu tính chính xác cao về độ kín và hiệu suất của các thiết bị làm việc dưới áp suất khí, ví dụ như trong ngành công nghiệp khí đốt, sản xuất ô tô, và hệ thống lạnh.

Nguyên lý hoạt động của kiểm tra khí nén

Kiểm tra khí nén hoạt động bằng cách nén khí vào trong thiết bị cần kiểm tra và giữ áp suất này trong một khoảng thời gian nhất định. Khi khí nén được đưa vào, áp suất trong thiết bị sẽ tăng lên, và chuyên gia kiểm tra sẽ theo dõi các dấu hiệu bất thường, đặc biệt là các vết rò rỉ, bằng cách sử dụng các phương pháp khác nhau như xà phòng, bột bọt hoặc cảm biến khí. Khi có sự rò rỉ, khí sẽ thoát ra ngoài, và điều này có thể được phát hiện qua việc xuất hiện bọt khí hoặc thay đổi áp suất trong hệ thống.

Một trong những điểm đặc biệt của kiểm tra khí nén là khả năng phát hiện các vết rò rỉ rất nhỏ, thậm chí ở những khu vực khó tiếp cận. Điều này khiến phương pháp này trở thành một công cụ hiệu quả trong việc đảm bảo các hệ thống không bị mất hiệu suất hoặc gây ra tai nạn do rò rỉ khí.

Ứng dụng của kiểm tra khí nén

Kiểm tra khí nén được ứng dụng rộng rãi trong nhiều ngành công nghiệp, đặc biệt là những ngành yêu cầu độ chính xác và độ an toàn cao. Một số ứng dụng phổ biến của kiểm tra khí nén bao gồm:

- Ngành công nghiệp ô tô: Trong sản xuất ô tô, kiểm tra khí nén được sử dụng để kiểm tra các bộ phận như hệ thống phanh, hệ thống làm mát, và các bộ phận khác có liên quan đến khí nén. Điều này đảm bảo rằng các thiết bị này hoạt động hiệu quả và không có sự rò rỉ khí, điều này rất quan trọng đối với hiệu suất của phương tiện.

- Ngành khí đốt và dầu khí: Kiểm tra khí nén là phương pháp quan trọng trong ngành khí đốt và dầu khí để kiểm tra các đường ống và thiết bị có chứa khí. Việc đảm bảo các đường ống và thiết bị không bị rò rỉ khí rất quan trọng đối với an toàn và sự ổn định của hệ thống.

- Ngành chế tạo và sản xuất thiết bị: Các thiết bị như máy nén khí, bình chứa khí, van điều khiển khí đều cần được kiểm tra khí nén để đảm bảo tính hiệu quả và không có sự rò rỉ khí, giúp giảm chi phí vận hành và bảo trì.

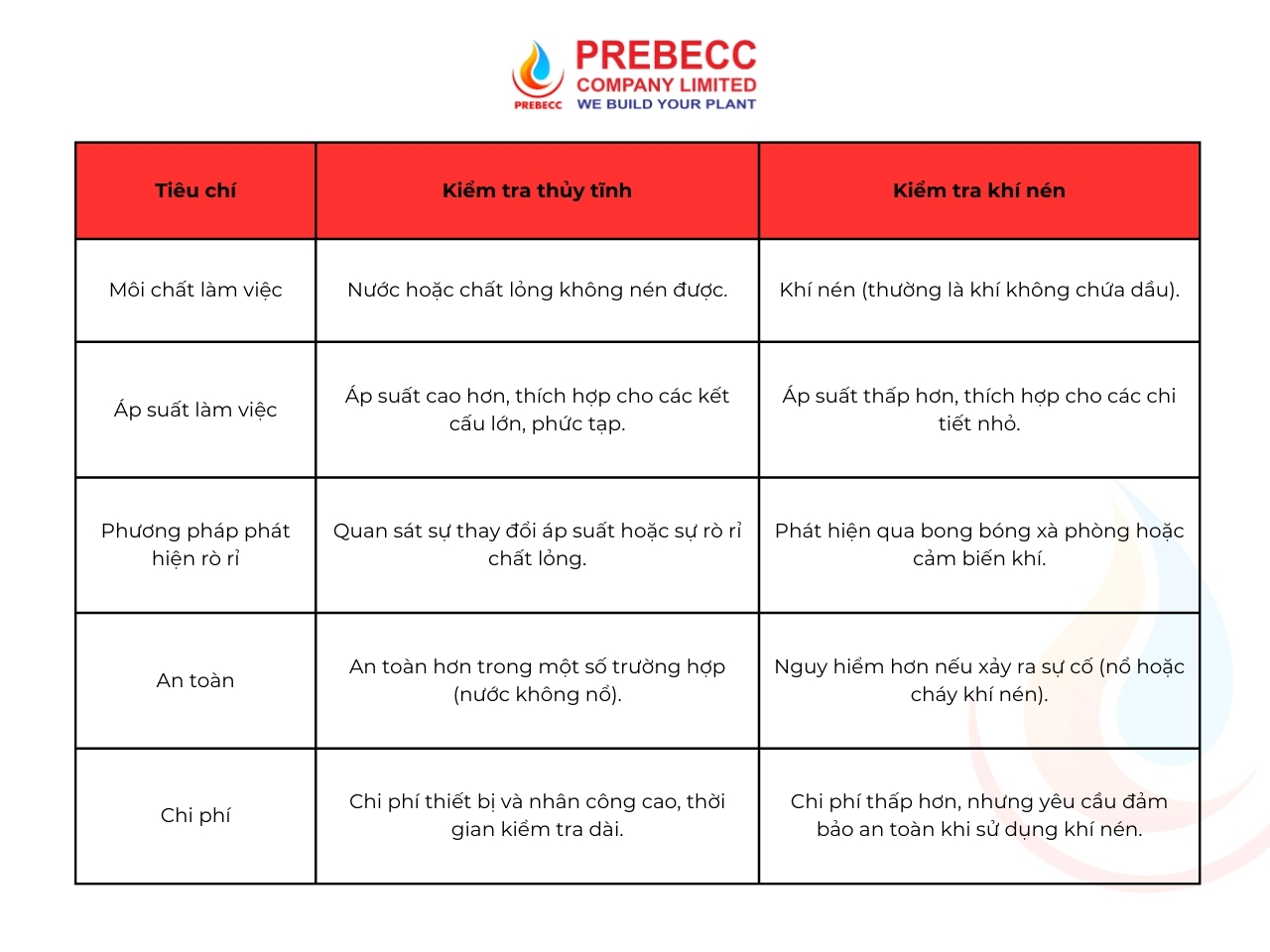

2. So sánh chi tiết giữa kiểm tra thủy tĩnh và kiểm tra khí nén

Bảng dưới đây cho thấy sự khác biệt giữa hai phương pháp kiểm tra, mỗi phương pháp có những ưu điểm và nhược điểm riêng. Tùy vào yêu cầu và đặc thù của thiết bị, việc lựa chọn phương pháp kiểm tra sẽ giúp tối ưu hiệu quả và độ chính xác trong kiểm tra.

Cả kiểm tra thủy tĩnh và kiểm tra khí nén đều có những ưu điểm và nhược điểm riêng. Việc lựa chọn phương pháp nào phụ thuộc vào loại thiết bị, mục đích kiểm tra và yêu cầu an toàn. Thông thường, kiểm tra thủy tĩnh được sử dụng cho các thiết bị lớn hoặc chịu áp suất cao, trong khi kiểm tra khí nén thích hợp cho các thiết bị nhỏ và cần phát hiện các vết rò rỉ nhỏ. Mỗi phương pháp đều cần sự hiểu biết sâu sắc về ứng dụng và cách thức thực hiện để đạt hiệu quả tối ưu.

3. Ưu điểm và nhược điểm của kiểm tra thủy tĩnh và kiểm tra khí nén

3.1. Kiểm tra thủy tĩnh

Ưu điểm

- Độ an toàn cao: Vì nước không nén được, nếu xảy ra rò rỉ hoặc vỡ, năng lượng phát sinh rất thấp, giảm thiểu nguy cơ tai nạn.

- Chi phí thấp: Nước là môi chất phổ biến, rẻ tiền và dễ dàng xử lý sau thử nghiệm.

- Phát hiện rò rỉ chính xác: Rò rỉ dễ nhận biết qua sự thay đổi áp suất hoặc dấu hiệu bên ngoài như nước rò ra từ khe hở.

- Phù hợp cho hầu hết thiết bị: Áp dụng hiệu quả với các thiết bị lớn, không yêu cầu độ chính xác cao về khí động học.

Nhược điểm

- Không phù hợp với thiết bị nhạy cảm với nước: Một số vật liệu hoặc cấu trúc không thể tiếp xúc với nước do nguy cơ ăn mòn hoặc tích tụ chất lỏng.

- Thời gian xử lý lâu: Sau thử nghiệm, cần làm khô hoàn toàn thiết bị, đặc biệt quan trọng với các thiết bị phải xử lý khí hoặc chất lỏng dễ bay hơi.

- Không đánh giá được độ bền dài hạn: Chỉ kiểm tra áp lực tức thời, không phát hiện được các vấn đề do mỏi vật liệu.

3.2. Kiểm tra khí nén

Ưu điểm

- Thích hợp với thiết bị nhạy cảm với nước: Phương pháp này không gây nguy cơ ăn mòn, phù hợp với các thiết bị phải duy trì môi trường khô ráo hoặc sạch sẽ.

- Nhanh chóng: Không cần giai đoạn làm khô thiết bị sau thử nghiệm, giảm thời gian thực hiện.

- Đánh giá tính toàn vẹn ở trạng thái hoạt động thực tế: Phương pháp này mô phỏng tốt hơn điều kiện vận hành thực tế, đặc biệt với các hệ thống khí.

Nhược điểm

- Nguy hiểm cao hơn: Khí có khả năng nén, nếu xảy ra vỡ hoặc rò rỉ nghiêm trọng, năng lượng giải phóng lớn có thể gây nổ hoặc hư hại nghiêm trọng.

- Chi phí cao: Đòi hỏi sử dụng khí trơ hoặc khí nén chất lượng cao, chi phí vận hành cao hơn so với thủy tĩnh.

- Phát hiện rò rỉ khó khăn hơn: Rò rỉ khí nhỏ có thể khó phát hiện nếu không có thiết bị chuyên dụng.