1. Về Ultrasonic Testing (UT)

1.1. Định nghĩa

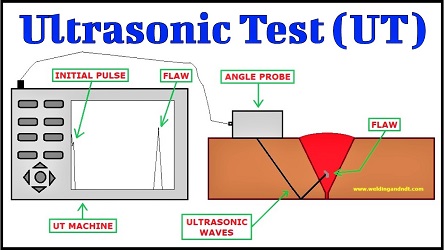

Ultrasonic Testing (UT) là một phương pháp kiểm tra không phá hủy (Nondestructive Testing – NDT) được sử dụng rộng rãi trong nhiều ngành công nghiệp để phát hiện các khuyết tật bên trong vật liệu, chẳng hạn như vết nứt, lỗ rỗng, hoặc các vùng không đồng nhất. Phương pháp này sử dụng sóng siêu âm có tần số cao (thường từ 0.5 MHz đến 20 MHz) để thâm nhập vào vật liệu. Khi sóng siêu âm gặp phải các khuyết tật hoặc sự gián đoạn trong cấu trúc của vật liệu, chúng sẽ phản xạ lại, từ đó cung cấp thông tin về tình trạng bên trong của vật thể mà không cần phải phá hủy nó.

1.2. Lịch sử phát triển

Phương pháp kiểm tra bằng sóng siêu âm bắt đầu xuất hiện từ những năm 1920 sau khi ngành vật lý học về sóng âm phát triển. Một trong những mốc quan trọng là vào năm 1940, nhà vật lý học Floyd Firestone đã phát minh ra một thiết bị có thể sử dụng sóng siêu âm để phát hiện khuyết tật trong kim loại, thiết lập cơ sở cho việc áp dụng UT trong công nghiệp. Qua các thập kỷ, công nghệ UT đã tiến bộ vượt bậc nhờ các phát triển trong lĩnh vực điện tử, máy tính, và công nghệ số. Sự ra đời của các hệ thống UT tự động, kỹ thuật số hóa và phần mềm phân tích đã giúp phương pháp này ngày càng chính xác và hiệu quả.

- 1940: Floyd Firestone phát minh ra thiết bị kiểm tra khuyết tật bằng siêu âm.

- 1960: Sự phát triển của UT trong các ngành hàng không và vũ trụ, nơi yêu cầu độ chính xác cao để đảm bảo an toàn cho các bộ phận máy bay và tàu vũ trụ.

- 1970s-1980s: UT được áp dụng rộng rãi trong lĩnh vực dầu khí, hạt nhân và các ngành công nghiệp nặng.

- 1990s đến nay: Công nghệ UT phát triển mạnh mẽ với các hệ thống siêu âm tiên tiến như Phased Array Ultrasonic Testing (PAUT) và Time of Flight Diffraction (TOFD), giúp kiểm tra vật liệu với độ chi tiết cao hơn.

1.3. Vai trò của UT (Ultrasonic Testing) trong công nghiệp

Ultrasonic Testing đóng vai trò quan trọng trong việc đảm bảo chất lượng và độ bền của các sản phẩm và cấu trúc trong nhiều ngành công nghiệp khác nhau, bao gồm sản xuất kim loại, xây dựng, hàng không vũ trụ, dầu khí, và năng lượng hạt nhân. Dưới đây là một số lý do vì sao UT lại trở thành một phương pháp kiểm tra không thể thiếu:

- Độ chính xác cao: UT có thể phát hiện các khuyết tật rất nhỏ và sâu trong vật liệu mà các phương pháp khác khó có thể nhận ra. Khả năng đo lường độ dày của vật liệu cũng là một ưu điểm lớn của UT.

- Không phá hủy: Phương pháp này không gây ra bất kỳ tác động nào đến vật liệu, giúp bảo toàn cấu trúc và tính toàn vẹn của các thành phần được kiểm tra. Điều này đặc biệt quan trọng trong các ngành đòi hỏi kiểm tra liên tục, như hàng không và xây dựng.

- Linh hoạt: UT có thể áp dụng trên nhiều loại vật liệu khác nhau, từ kim loại, composite, nhựa, đến gốm sứ. Ngoài ra, nó có thể sử dụng trên cả các bề mặt phẳng lẫn cong, giúp mở rộng phạm vi ứng dụng.

- Tính hiệu quả và tiết kiệm: UT có thể thực hiện nhanh chóng và không đòi hỏi phải tháo rời cấu trúc hoặc ngừng hoạt động của hệ thống, giúp tiết kiệm chi phí và thời gian.

2. Nguyên lý hoạt động của Ultrasonic Testing (UT)

2.1. Sóng siêu âm

Bản chất của sóng siêu âm: Sóng siêu âm là các dao động cơ học có tần số cao hơn ngưỡng nghe của tai người (khoảng 20 kHz). Trong ứng dụng kiểm tra không phá hủy, sóng siêu âm thường có tần số từ 0.5 MHz đến 20 MHz. Các sóng này có khả năng xuyên qua vật liệu và phản xạ lại khi gặp phải sự gián đoạn như khuyết tật bên trong cấu trúc, giúp xác định sự tồn tại và vị trí của chúng.

Cách tạo ra và truyền đi của sóng siêu âm: Sóng siêu âm được tạo ra thông qua một thiết bị gọi là bộ phát sóng siêu âm, thường sử dụng một tinh thể piezoelectric. Khi có dòng điện chạy qua, tinh thể này biến đổi năng lượng điện thành năng lượng cơ học (sóng âm). Sóng siêu âm được truyền qua môi trường kiểm tra (thường là vật liệu rắn), và khi gặp phải các khuyết tật hay gián đoạn bên trong, chúng phản xạ trở lại bộ thu, nơi năng lượng âm được chuyển đổi ngược lại thành tín hiệu điện. Tín hiệu này sau đó được phân tích để xác định vị trí và kích thước của khuyết tật.

2.2. Quá trình kiểm tra

Quy trình kiểm tra UT bao gồm các bước sau:

Bước 1: Chuẩn bị bề mặt kiểm tra

Bề mặt của vật liệu cần được làm sạch và có thể phải bôi chất trung gian (thường là dầu hoặc gel) để giúp truyền sóng siêu âm vào vật liệu một cách tốt nhất.

Bước 2: Cài đặt máy UT

Người vận hành thiết lập các thông số như tần số sóng siêu âm, góc phát sóng và mức độ khuếch đại tín hiệu trên thiết bị kiểm tra.

Bước 3: Truyền và thu sóng siêu âm

Bộ phát sóng siêu âm được đặt lên bề mặt vật liệu. Sóng siêu âm truyền qua vật liệu và nếu gặp phải khuyết tật, một phần sóng sẽ phản xạ lại. Bộ thu tiếp nhận sóng phản xạ và chuyển đổi tín hiệu đó thành dạng đồ thị hoặc hình ảnh hiển thị trên màn hình.

Bước 4: Phân tích tín hiệu

Các tín hiệu phản xạ được phân tích để xác định các thông tin như vị trí, kích thước và loại khuyết tật. Thông qua các phần mềm phân tích dữ liệu, kết quả sẽ cho thấy các điểm bất thường trong vật liệu.

Bước 5: Lập báo cáo kết quả kiểm tra

Sau khi hoàn thành kiểm tra, các kết quả sẽ được tổng hợp thành báo cáo chi tiết về tình trạng vật liệu, bao gồm các khuyết tật (nếu có) và đề xuất các biện pháp xử lý tiếp theo.

2.3. Các loại sóng siêu âm

Trong Ultrasonic Testing, có ba loại sóng siêu âm phổ biến được sử dụng:

Sóng dọc (Longitudinal Waves):

Sóng dọc là dạng sóng siêu âm trong đó các phần tử vật liệu dao động song song với hướng truyền của sóng. Loại sóng này có tốc độ truyền nhanh nhất và thường được sử dụng để kiểm tra khuyết tật trong khối vật liệu.

Sóng ngang (Transverse Waves):

Sóng ngang có các dao động vuông góc với hướng truyền của sóng. Loại sóng này thường nhạy cảm hơn với các khuyết tật bề mặt hoặc gần bề mặt. Sóng ngang có tốc độ chậm hơn sóng dọc, nhưng có khả năng phát hiện những khuyết tật nhỏ hơn.

Sóng bề mặt (Surface Waves):

Sóng bề mặt lan truyền dọc theo bề mặt của vật liệu và thường được sử dụng để phát hiện các khuyết tật nằm sát bề mặt. Sóng bề mặt nhạy cảm với các vết nứt, rỗ hoặc sự hư hỏng bề mặt mà các loại sóng khác khó nhận biết.

2.4. Các loại khuyết tật có thể phát hiện

Ultrasonic Testing là phương pháp hiệu quả trong việc phát hiện nhiều loại khuyết tật khác nhau, bao gồm:

- Vết nứt (Cracks):

Các vết nứt, đặc biệt là các vết nứt sâu hoặc rộng trong vật liệu, thường gây ra sự gián đoạn lớn trong sự truyền sóng siêu âm, làm sóng phản xạ mạnh mẽ. - Lỗ rỗng (Voids):

Những khoảng không bên trong vật liệu do quá trình sản xuất không đồng đều có thể được phát hiện dễ dàng thông qua việc đo sự suy giảm hoặc phản xạ của sóng siêu âm. - Sự tách lớp (Delaminations):

Các cấu trúc composite thường gặp phải hiện tượng tách lớp, và UT có thể phát hiện các lớp vật liệu bị tách rời bằng cách nhận diện sự thay đổi về tốc độ truyền sóng. - Sự ăn mòn (Corrosion):

UT cũng rất hiệu quả trong việc xác định sự mòn hoặc ăn mòn vật liệu, nhất là trong các đường ống hoặc thiết bị chịu áp lực cao. Các vùng mỏng đi hoặc hư hỏng do ăn mòn sẽ phản xạ sóng khác với các vùng nguyên vẹn. - Khuyết tật về cấu trúc hạt (Inclusions):

Các tạp chất hoặc hạt không đồng nhất trong kim loại hoặc vật liệu tổng hợp có thể được phát hiện khi chúng làm sóng siêu âm bị phân tán hoặc phản xạ lại với cường độ khác nhau.

Nhờ sự chính xác và khả năng phát hiện nhiều loại khuyết tật, Ultrasonic Testing là một trong những phương pháp kiểm tra không phá hủy hiệu quả và linh hoạt nhất, giúp đảm bảo chất lượng và an toàn trong các quy trình sản xuất và vận hành công nghiệp.

3. Ưu điểm và hạn chế của phương pháp UT

3.1. Ưu điểm

-

- Độ nhạy cao: UT có khả năng phát hiện các khuyết tật rất nhỏ mà các phương pháp khác không thể phát hiện.

- Độ chính xác cao: Phương pháp này cho phép xác định chính xác vị trí, kích thước, và định hướng của khuyết tật trong vật liệu.

- Không phá hủy: Một ưu điểm lớn của UT là kiểm tra mà không làm hư hại vật liệu, giúp tiết kiệm thời gian và chi phí.

- Linh hoạt: UT có thể áp dụng trên nhiều loại vật liệu và hình dạng khác nhau, từ kim loại, nhựa đến các cấu trúc phức tạp như đường ống và tấm lớn.

3.2. Hạn chế

-

- Cần người vận hành có kỹ năng cao: Phân tích tín hiệu siêu âm đòi hỏi chuyên môn cao, đòi hỏi người vận hành phải được đào tạo bài bản.

- Chi phí thiết bị tương đối cao: Các thiết bị UT thường có giá thành cao, đặc biệt là các hệ thống UT tự động hoặc đa kênh.

- Khó kiểm tra các vật liệu phức tạp: Đối với các vật liệu có hình dạng quá phức tạp hoặc quá dày, sóng siêu âm có thể gặp khó khăn trong việc truyền tải và phản xạ chính xác.

4. Tiêu chuẩn và quy định về Ultrasonic Testing (UT)

4.1. Các tiêu chuẩn quốc tế về UT

Trong quá trình phát triển và ứng dụng phương pháp kiểm tra siêu âm (UT), nhiều tiêu chuẩn quốc tế đã được ban hành nhằm đảm bảo tính chính xác, đồng nhất và an toàn trong việc kiểm tra. Dưới đây là một số tiêu chuẩn quan trọng:

ASTM International (American Society for Testing and Materials):

ASTM là một tổ chức hàng đầu trong việc xây dựng các tiêu chuẩn cho nhiều lĩnh vực công nghiệp, bao gồm kiểm tra không phá hủy (NDT). Một số tiêu chuẩn ASTM liên quan đến UT bao gồm:

-

-

- ASTM E114: Tiêu chuẩn cho kiểm tra siêu âm phát hiện khuyết tật trong vật liệu.

- ASTM E164: Tiêu chuẩn kiểm tra siêu âm để phát hiện và định lượng các khuyết tật bên trong kim loại.

- ASTM E587: Tiêu chuẩn hướng dẫn lựa chọn và sử dụng các loại thiết bị siêu âm.

-

ISO (International Organization for Standardization):

ISO cung cấp các tiêu chuẩn quốc tế áp dụng cho nhiều quốc gia, giúp tiêu chuẩn hóa quy trình kiểm tra UT trên toàn cầu. Các tiêu chuẩn nổi bật của ISO về UT bao gồm:

-

-

- ISO 16810: Hướng dẫn chung về phương pháp kiểm tra siêu âm.

- ISO 16811: Tiêu chuẩn về kiểm tra siêu âm các bề mặt thô và vật liệu không phẳng.

- ISO 11666: Quy định về việc chấp nhận các khuyết tật được phát hiện thông qua kiểm tra UT trong mối hàn.

-

EN (European Norms):

Tiêu chuẩn EN là tiêu chuẩn châu Âu, được chấp nhận và sử dụng rộng rãi trong các ngành công nghiệp của các nước thành viên EU. Đối với UT, tiêu chuẩn EN 12668 quy định về các yêu cầu cho các thiết bị đo sóng siêu âm.

4.2. Quy định về an toàn khi thực hiện kiểm tra UT:

Khi thực hiện kiểm tra UT, việc tuân thủ các quy định về an toàn là cực kỳ quan trọng để bảo vệ người vận hành cũng như đảm bảo kết quả kiểm tra đáng tin cậy. Một số quy định và biện pháp an toàn phổ biến bao gồm:

Đào tạo và chứng nhận:

Người vận hành thiết bị UT phải được đào tạo và chứng nhận theo các tiêu chuẩn quốc tế như ISO 9712 hoặc SNT-TC-1A. Việc đào tạo này giúp họ hiểu rõ quy trình kiểm tra, cách sử dụng thiết bị, và các biện pháp an toàn.

Sử dụng thiết bị bảo hộ cá nhân (PPE):

Khi thực hiện UT, người vận hành cần sử dụng các thiết bị bảo hộ như găng tay, kính bảo hộ và áo chống tĩnh điện để đảm bảo an toàn trong quá trình kiểm tra. Đối với các kiểm tra trong môi trường khắc nghiệt (ví dụ như kiểm tra trên cao hoặc trong không gian hạn chế), cần có thêm các biện pháp bảo vệ như dây đai an toàn hoặc hệ thống chống rơi.

Bảo dưỡng và kiểm tra thiết bị định kỳ:

Để đảm bảo kết quả kiểm tra chính xác và an toàn, các thiết bị siêu âm phải được kiểm tra và bảo dưỡng định kỳ. Việc này giúp tránh các sự cố kỹ thuật gây nguy hiểm và đảm bảo rằng thiết bị hoạt động ổn định.

Kiểm soát tiếp xúc với chất trung gian:

Chất trung gian thường được sử dụng để tăng khả năng truyền sóng siêu âm giữa đầu dò và bề mặt vật liệu. Một số chất có thể gây kích ứng da hoặc ô nhiễm môi trường nếu không được xử lý đúng cách. Do đó, người vận hành cần mang găng tay và tuân thủ các quy định về vệ sinh và xử lý chất thải sau khi sử dụng.

Kiểm tra môi trường làm việc:

Môi trường làm việc cần được kiểm tra để đảm bảo không có các yếu tố nguy hiểm như điện áp cao, nhiệt độ quá mức hoặc không gian hạn chế có thể ảnh hưởng đến quá trình kiểm tra và an toàn của người vận hành.

Quy định về xử lý sự cố:

Trong trường hợp xảy ra sự cố kỹ thuật hoặc phát hiện khuyết tật nghiêm trọng trong vật liệu, cần có các quy trình xử lý sự cố được thiết lập sẵn để đảm bảo an toàn cho cả người vận hành và các thiết bị liên quan.