Khi thiết kế các thiết bị như nồi hơi và thiết bị áp lực, có một loạt các lỗi phổ biến có thể xảy ra. Các lỗi này không chỉ gây ảnh hưởng đến hiệu suất hoạt động mà còn có thể gây ra các rủi ro nghiêm trọng về an toàn, hỏng hóc thiết bị, hoặc thiệt hại về kinh tế. Dưới đây là phân tích chi tiết về một số lỗi thiết kế kỹ thuật phổ biến nhất mà các kỹ sư có thể gặp phải:

1. Xác định chính xác áp suất và nhiệt độ làm việc

Áp suất và nhiệt độ là hai thông số quan trọng nhất ảnh hưởng đến độ bền của nồi hơi và thiết bị áp lực. Để đảm bảo hoạt động an toàn, thiết bị phải chịu được các mức áp suất và nhiệt độ cao nhất có thể xảy ra trong quá trình vận hành.

Cần phải có các tính toán dự phòng cho trường hợp áp suất tăng đột ngột do lỗi hệ thống hoặc sự cố từ bên ngoài. Các thiết bị phải được kiểm tra dưới áp suất vượt mức để đánh giá khả năng chống chịu và duy trì độ an toàn khi xảy ra các điều kiện bất thường.

2. Chọn vật liệu phù hợp với điều kiện môi trường

Mỗi loại vật liệu sẽ có đặc điểm khác nhau về khả năng chịu nhiệt, chống ăn mòn và tính ổn định dưới áp suất. Các nồi hơi và thiết bị áp lực hoạt động trong môi trường có nhiệt độ và áp suất cao nên cần vật liệu có khả năng chịu nhiệt, chịu lực tốt.

Nên sử dụng vật liệu thép hợp kim cao, thép không gỉ, hoặc các hợp kim đặc biệt để chống ăn mòn, oxy hóa khi tiếp xúc với các chất ăn mòn. Đối với môi trường có lưu huỳnh cao, cần xem xét việc sử dụng các lớp phủ chống ăn mòn để tăng tuổi thọ cho thiết bị.

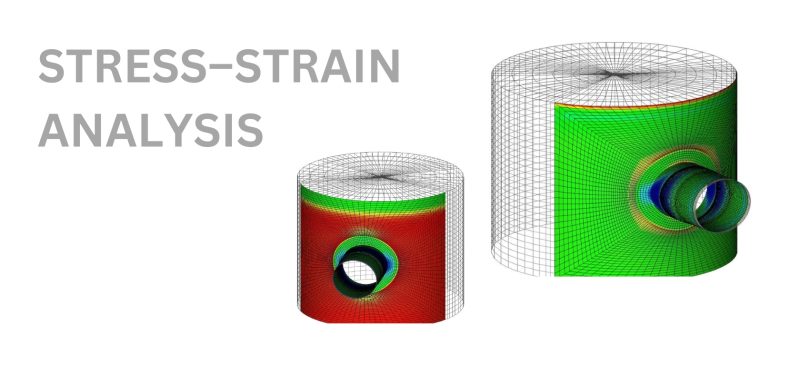

3. Thiết kế kết cấu cho độ bền và khả năng giãn nở nhiệt

Nhiệt độ cao khiến các kim loại giãn nở và dễ gây ra ứng suất trong cấu trúc, đặc biệt ở các mối hàn và khu vực có sự thay đổi đột ngột về tiết diện.

Phân tích kết cấu qua mô phỏng ứng suất nhiệt giúp dự đoán chính xác các vị trí dễ bị yếu đi do nhiệt độ cao. Các khu vực có nguy cơ ứng suất tập trung (như các góc hẹp, mối nối) cần được gia cố bằng các biện pháp như thêm lớp lót chống giãn nở, hoặc sử dụng các biện pháp hàn đặc biệt giúp giảm ứng suất.

4. Tuân thủ quy chuẩn và tiêu chuẩn an toàn

Các tiêu chuẩn như ASME, TCVN, hoặc tiêu chuẩn quốc tế là căn cứ kỹ thuật để đảm bảo thiết kế và vận hành an toàn. Các tiêu chuẩn này xác định các phương pháp kiểm tra, các yêu cầu về vật liệu, và giới hạn áp suất mà thiết bị phải tuân thủ.

Đảm bảo tuân thủ các quy định giúp tránh các rủi ro pháp lý và xây dựng uy tín cho sản phẩm. Cần kiểm tra và thử nghiệm các thành phần thiết bị theo yêu cầu của tiêu chuẩn, bao gồm kiểm tra áp suất, kiểm tra siêu âm, thử nghiệm độ bền mối hàn và các phép thử khác.

5. Bố trí hợp lý các thiết bị bảo vệ

Các thiết bị bảo vệ như van an toàn, đồng hồ đo áp suất, cảm biến nhiệt độ đóng vai trò kiểm soát và ngăn ngừa sự cố. Nếu các thiết bị bảo vệ này không hoạt động đúng cách, rủi ro nổ và hư hỏng sẽ gia tăng đáng kể.

Cần bố trí các thiết bị bảo vệ tại các điểm chịu áp suất lớn và dễ bị biến đổi áp suất nhất. Cấu trúc phải đảm bảo các thiết bị này dễ tiếp cận để bảo trì và thay thế. Ngoài ra, các thiết bị bảo vệ cần được hiệu chỉnh định kỳ để đảm bảo độ chính xác cao.

6. Dễ dàng cho việc bảo trì và kiểm tra định kỳ

Bảo trì và kiểm tra định kỳ giúp phát hiện sớm các hư hỏng tiềm ẩn trước khi chúng trở thành sự cố nghiêm trọng. Thiết kế cần tính đến việc tháo lắp các bộ phận dễ dàng để giảm thiểu thời gian bảo trì.

Các điểm thường cần kiểm tra như van an toàn, khu vực mối hàn, các bộ phận tiếp xúc trực tiếp với áp suất hoặc nhiệt độ cao. Cần có các cổng kiểm tra và khu vực lắp ráp các bộ phận thay thế mà không ảnh hưởng đến toàn bộ hệ thống.

7. Tối ưu hóa hiệu suất và tiết kiệm năng lượng

Việc tối ưu hóa hiệu suất giúp giảm tiêu thụ nhiên liệu, từ đó tiết kiệm chi phí vận hành và bảo vệ môi trường.

Một trong số cách tối ưu hóa hiệu suất là thiết kế hệ thống trao đổi nhiệt và đường ống dẫn khí phù hợp để tối ưu hóa khả năng thu hồi nhiệt. Ví dụ, hệ thống thu hồi nhiệt thải có thể sử dụng các loại ống chịu nhiệt để tăng hiệu suất trao đổi nhiệt mà không bị ảnh hưởng bởi nhiệt độ cao.

8. Đảm bảo kích thước và vị trí của các đường ống phù hợp

Kích thước và bố trí đường ống ảnh hưởng đến lưu lượng và áp suất của dòng chảy. Thiết kế không phù hợp có thể gây hiện tượng mất áp hoặc tăng áp đột ngột, dẫn đến sự cố.

Thiết kế đường ống cần có tính toán chính xác về khả năng chịu áp lực và sự mất mát áp suất qua từng đoạn ống. Ống nên được bố trí sao cho có thể duy trì áp suất đều đặn và dễ dàng bảo trì. Đối với các đường ống dẫn hơi hoặc khí nén, cần sử dụng vật liệu chống ăn mòn để duy trì độ bền lâu dài.

9. Thiết kế hệ thống cấp nước và xả cặn hiệu quả

Nước và cặn lắng ảnh hưởng trực tiếp đến hiệu suất và tuổi thọ của nồi hơi. Các khoáng chất trong nước sẽ tạo thành cặn bẩn khi bị đun nóng, dẫn đến tắc nghẽn và giảm hiệu suất.

Thiết kế hệ thống cấp nước cần đảm bảo lọc sạch các khoáng chất và cặn bẩn trước khi vào nồi hơi. Cần bố trí các van xả cặn tại các điểm thấp nhất của thiết bị, giúp xả cặn dễ dàng. Đối với các hệ thống lớn, cần có bộ lọc và bể lắng tích hợp để duy trì hiệu quả của hệ thống.

10. Tích hợp hệ thống điều khiển tự động và dự phòng

Hệ thống điều khiển tự động giúp tăng cường độ ổn định và an toàn cho nồi hơi và thiết bị áp lực. Khi có sự cố, hệ thống sẽ tự động dừng hoạt động hoặc điều chỉnh các thông số về ngưỡng an toàn.

Nên tích hợp các hệ thống điều khiển có chức năng cảnh báo và dự phòng để phản hồi nhanh khi xảy ra sự cố. Ví dụ, nếu áp suất hoặc nhiệt độ vượt quá ngưỡng, hệ thống tự động sẽ cảnh báo hoặc điều chỉnh. Cần dự phòng thêm các thiết bị chính yếu để đảm bảo hệ thống luôn có thể vận hành ổn định ngay cả khi một số bộ phận gặp lỗi.

>>>Tìm hiểu thêm về dịch vụ thiết kế nồi hơi và thiết bị áp lực của Prebecc