Bộ quy chuẩn ASME về nồi hơi và bình áp lực (ASME Boiler and Pressure Vessel Code – BPVC) là một trong những tiêu chuẩn kỹ thuật quan trọng nhất trên thế giới, được sử dụng rộng rãi trong thiết kế, chế tạo và kiểm tra nồi hơi và thiết bị áp lực. Tiêu chuẩn này ra đời từ nhu cầu đảm bảo an toàn trong quá trình sử dụng các thiết bị áp lực, vốn tiềm ẩn nhiều rủi ro nếu không được thiết kế và vận hành đúng cách.

1. Lịch sử hình thành và phát triển

1.1. Lịch sử hình thành bộ quy chuẩn ASME

Bộ quy chuẩn ASME về Nồi hơi và Bình áp lực (BPVC) là một trong những tiêu chuẩn kỹ thuật quan trọng nhất trong ngành công nghiệp chế tạo thiết bị áp lực nói chung. Quy chuẩn này không chỉ đóng vai trò đảm bảo an toàn, mà còn hỗ trợ sự phát triển bền vững của công nghệ và giúp các nhà sản xuất duy trì chất lượng cao trong sản phẩm.

BPVC bắt đầu được phát triển vào cuối thế kỷ 19, khi các nhà máy công nghiệp bắt đầu sử dụng nồi hơi và thiết bị áp lực ngày càng nhiều.

Qua nhiều thập kỷ, BPVC không ngừng được cập nhật và bổ sung để đáp ứng những yêu cầu ngày càng cao của công nghệ và quy định an toàn. Các phiên bản mới của BPVC được ban hành định kỳ, bao gồm những thay đổi nhằm cải thiện hiệu suất, giảm thiểu rủi ro và đáp ứng các yêu cầu mới của ngành công nghiệp.

1.2. Một số chức năng chính

a) Cung cấp các tiêu chuẩn kỹ thuật thống nhất

Một trong những vai trò chính của BPVC là đưa ra các tiêu chuẩn kỹ thuật thống nhất, giúp các nhà thiết kế, chế tạo, và kiểm tra có một bộ quy chuẩn chung để tuân thủ. Điều này đảm bảo rằng tất cả các sản phẩm nồi hơi và bình chịu áp lực đều tuân thủ một hệ thống tiêu chuẩn chất lượng và an toàn nhất định. Nhờ đó, các sản phẩm từ các quốc gia và nhà sản xuất khác nhau có thể đạt được tính tương thích, từ đó tăng cường tính cạnh tranh và tiết kiệm chi phí cho doanh nghiệp.

b) Giảm thiểu rủi ro tai nạn

BPVC đặc biệt chú trọng đến việc giảm thiểu rủi ro liên quan đến nồi hơi và bình chịu áp lực, đặc biệt là những sự cố nguy hiểm như nổ nồi hơi, rò rỉ khí độc hại, hoặc sự cố vận hành. Những tiêu chuẩn này giúp giảm thiểu đáng kể nguy cơ tai nạn cho người lao động, bảo vệ tài sản của doanh nghiệp, và tránh những hậu quả thảm khốc. Thông qua việc tuân thủ quy định chặt chẽ về kiểm tra, bảo trì, và vận hành thiết bị, các doanh nghiệp có thể đảm bảo an toàn cho quá trình sản xuất và vận hành.

c) Tăng cường độ tin cậy và tuổi thọ thiết bị

Các sản phẩm nồi hơi và bình chịu áp lực được thiết kế và chế tạo theo tiêu chuẩn BPVC thường có độ tin cậy và độ bền cao hơn, giúp giảm thiểu chi phí bảo trì và sửa chữa trong suốt vòng đời sử dụng. Điều này không chỉ làm tăng năng suất mà còn giảm các chi phí phát sinh do sự cố hoặc dừng máy. Việc sử dụng các thiết bị chất lượng cao cũng giúp tối ưu hóa hoạt động của nhà máy, nâng cao hiệu quả kinh tế.

d) Thúc đẩy phát triển công nghệ và nâng cao hiệu suất

BPVC không ngừng được cập nhật và cải tiến để phù hợp với các tiến bộ mới nhất của công nghệ. Điều này đảm bảo rằng các thiết bị nồi hơi và bình chịu áp lực luôn đáp ứng những yêu cầu khắt khe nhất của ngành công nghiệp hiện đại. Sự đổi mới và phát triển liên tục trong quy chuẩn này giúp các nhà sản xuất tăng cường năng lực cạnh tranh, đồng thời tạo điều kiện cho sự phát triển bền vững và hiệu quả trong các ngành công nghiệp nặng.

e) Hỗ trợ tuân thủ pháp lý và tiêu chuẩn quốc tế

Nhiều quốc gia và vùng lãnh thổ yêu cầu tuân thủ các quy định trong BPVC như một phần bắt buộc của các quy định an toàn và tiêu chuẩn kỹ thuật quốc gia. Việc tuân thủ BPVC giúp các doanh nghiệp dễ dàng xuất khẩu sản phẩm sang các thị trường quốc tế mà không phải lo ngại về sự khác biệt trong các tiêu chuẩn. Điều này đặc biệt quan trọng đối với những doanh nghiệp có khách hàng nước ngoài, giúp họ đảm bảo chất lượng và an toàn sản phẩm theo chuẩn toàn cầu.

1.3. Các phần quan trọng trong tiêu chuẩn ASME

BPVC được chia thành nhiều phần, mỗi phần tập trung vào một lĩnh vực cụ thể liên quan đến thiết kế, chế tạo và kiểm tra nồi hơi và thiết bị áp lực. Dưới đây là một số phần quan trọng:

- Section I: Power Boilers: Phần này cung cấp các quy tắc để thiết kế, chế tạo và kiểm tra nồi hơi công nghiệp, bao gồm cả nồi hơi đốt than, dầu và khí.

- Section VIII: Pressure Vessels: Phần này tập trung vào các thiết bị áp lực không phải là nồi hơi, như bồn chứa, bình khí, và các thiết bị tương tự.

- Section II: Materials: Phần này cung cấp các thông số kỹ thuật về vật liệu sử dụng trong chế tạo nồi hơi và thiết bị áp lực, bao gồm các loại thép, hợp kim và vật liệu phi kim loại.

- Section III: Nuclear Power Plant Components: Phần này dành riêng cho các thành phần của nhà máy điện hạt nhân, bao gồm các yêu cầu đặc biệt về thiết kế, chế tạo và kiểm tra.

- Các phần khác: BPVC còn bao gồm nhiều phần khác, như Section V (Nondestructive Examination), Section IX (Welding Qualifications), và các phần phụ lục cung cấp thông tin bổ sung.

2. Thiết kế bình chịu áp lực theo ASME Section VIII

ASME Section VIII là bộ quy chuẩn quan trọng và được áp dụng rộng rãi trong thiết kế, chế tạo và kiểm tra các bình chịu áp lực. Bộ quy chuẩn này giúp đảm bảo an toàn, độ tin cậy của thiết bị, đồng thời tối ưu hóa khả năng vận hành và bảo trì.

2.1. Phân loại bình áp lực theo ASME Section VIII

Bình áp lực theo ASME Section VIII được chia thành ba nhóm Division 1, Division 2, và Division 3, mỗi nhóm được áp dụng cho các loại bình áp lực với yêu cầu và mức độ phức tạp khác nhau.

- Division 1: Áp dụng cho các thiết kế bình áp lực thông thường. Đây là phân loại được sử dụng phổ biến nhất, với các yêu cầu về tính toán, phân tích và kiểm tra không quá phức tạp. Phương pháp này phù hợp cho hầu hết các ứng dụng công nghiệp chung như dầu khí, thực phẩm, và hóa chất (Áp suất thiết kế thông thường lên đến 3000 psi ~ 206,8 bar).

- Division 2: Dành cho các thiết kế đòi hỏi độ tin cậy và an toàn cao hơn, thường được sử dụng trong các ngành công nghiệp đặc biệt như năng lượng hạt nhân, hóa chất, và thiết bị công nghệ cao. Phân loại này yêu cầu tính toán và phân tích chi tiết hơn, bao gồm cả kiểm tra không phá hủy (NDT) và các phân tích ứng suất (Áp suất thiết kế có thể lên đến 10.000 psi (689,5 bar) hoặc cao hơn, tùy thuộc vào ứng dụng).

- Division 3: Áp dụng cho các thiết bị áp lực hoạt động trong điều kiện khắc nghiệt như các thiết bị chịu áp suất rất cao (ví dụ: trong ngành công nghiệp dầu khí, khai thác mỏ, hoặc các môi trường dưới nước sâu). Division 3 yêu cầu các phân tích ứng suất và độ bền rất chính xác, bao gồm cả mô phỏng bằng phần mềm chuyên dụng (Áp suất thiết kế có thể vượt quá 10.000 psi (689,5 bar) và lên đến 100.000 psi (6.895 bar) trong một số trường hợp đặc biệt).

2.2. Yêu cầu thiết kế bình áp lực theo ASME Section VIII

Thiết kế bình áp lực phải tuân thủ các yêu cầu kỹ thuật chi tiết nhằm đảm bảo an toàn và độ tin cậy. Một số yêu cầu chính bao gồm:

- Áp suất thiết kế (Design Pressure): Đây là áp suất làm việc tối đa mà bình có thể chịu được trong điều kiện hoạt động bình thường. Áp suất thiết kế cần được tính toán dựa trên các yêu cầu về an toàn và phải luôn cao hơn áp suất vận hành thực tế để đảm bảo dư địa an toàn.

Ví dụ: Một bình áp lực có áp suất vận hành là 100 psi, áp suất thiết kế có thể lên đến 120-150 psi tùy thuộc vào các yếu tố an toàn được áp dụng.

- Nhiệt độ thiết kế (Design Temperature): Nhiệt độ thiết kế là mức nhiệt độ tối đa mà bình có thể hoạt động trong điều kiện an toàn. Nhiệt độ quá cao có thể ảnh hưởng đến tính chất cơ học của vật liệu, do đó cần chọn nhiệt độ thiết kế phù hợp với vật liệu và ứng dụng.

Ví dụ: Nhiệt độ thiết kế thường dao động từ -20°C đến +650°C, tùy thuộc vào vật liệu và môi trường làm việc.

- Vật liệu (Material Selection): Vật liệu của bình áp lực phải chịu được áp suất và nhiệt độ trong môi trường làm việc. Các vật liệu phổ biến bao gồm thép carbon, thép hợp kim, và thép không gỉ. Việc lựa chọn vật liệu còn phụ thuộc vào khả năng chống ăn mòn, chịu nhiệt và chịu áp suất.

Ví dụ: Thép A516 Gr 70 thường được sử dụng cho các bình áp lực chịu nhiệt độ và áp suất vừa phải.

- Độ dày (Thickness Calculation): Độ dày vỏ và đáy bình được tính toán dựa trên áp suất làm việc, đường kính, và các yếu tố khác như loại vật liệu và phương pháp chế tạo. Độ dày lớn hơn sẽ tăng cường độ bền của bình nhưng cũng tăng chi phí và trọng lượng.

Ví dụ: Độ dày tối thiểu cho vỏ bình thường được tính theo công thức:

Trong đó:

-

-

- P: Áp suất làm việc

- D: Đường kính trong của bình

- S: Cường độ chảy của vật liệu

- E: Hệ số hàn

-

- Các mối hàn (Welding Requirements): Mối hàn phải được thực hiện theo tiêu chuẩn ASME Section IX, đảm bảo chất lượng và độ bền cao. Quy trình kiểm tra mối hàn bao gồm kiểm tra không phá hủy (NDT) và kiểm tra bằng mắt thường (VT).

2.3. Phương pháp thiết kế bình áp lực theo ASME Section VIII

Có hai phương pháp chính để thiết kế bình áp lực:

- Design by Rule (DBR): Đây là phương pháp thiết kế dựa trên các công thức và bảng tính sẵn có trong ASME BPVC. Phương pháp này đơn giản, nhanh chóng và dễ áp dụng, thích hợp cho các bình áp lực có thiết kế đơn giản và điều kiện hoạt động thông thường. Ví dụ: Khi thiết kế bình chịu áp lực đơn giản như bình nén khí, người ta có thể sử dụng phương pháp DBR để tính toán nhanh chóng độ dày vỏ và các thông số khác mà không cần phân tích phức tạp.

- Design by Analysis (DBA): Phương pháp này sử dụng các phần mềm mô phỏng và phân tích ứng suất để tính toán chi tiết các ứng suất và độ bền của bình áp lực. DBA phù hợp với các thiết kế phức tạp hoặc điều kiện hoạt động khắc nghiệt, yêu cầu độ chính xác cao hơn. Ví dụ: Khi thiết kế các bình áp lực cho ngành hạt nhân hoặc hóa dầu, DBA thường được sử dụng để đánh giá chính xác các yếu tố như ứng suất nhiệt và cơ học.

3. Vật liệu và kiểm tra trong chế tạo bình áp lực

Việc lựa chọn vật liệu cho bình áp lực là yếu tố cực kỳ quan trọng, vì nó quyết định khả năng chịu được các điều kiện làm việc khắc nghiệt như áp suất cao, nhiệt độ thay đổi, và môi trường ăn mòn. Theo ASME Section II, các loại vật liệu được chấp nhận phải đáp ứng đầy đủ các tiêu chuẩn về thành phần hóa học và tính chất cơ học. Dưới đây là một số loại vật liệu phổ biến:

Thép carbon (Carbon Steel): Đây là loại vật liệu thông dụng nhất trong chế tạo bình áp lực, đặc biệt là cho các ứng dụng làm việc ở nhiệt độ và áp suất thấp đến trung bình. Thép carbon có đặc tính dễ gia công, giá thành thấp và có khả năng chịu tải tốt trong các điều kiện bình thường.

- Ứng dụng: Thép carbon thường được sử dụng trong các bình nén khí, bình hơi, và các bình áp lực trong ngành công nghiệp dầu khí.

- Ví dụ vật liệu tiêu biểu: ASTM A516 Gr 70, A106 Gr B.

Thép hợp kim (Alloy Steel): Thép hợp kim có chứa các thành phần hợp kim như molypden, crom, giúp tăng cường độ bền và khả năng chịu nhiệt. Loại vật liệu này thích hợp cho các thiết bị làm việc ở điều kiện nhiệt độ và áp suất cao.

- Ứng dụng: Bình chịu nhiệt, bình áp lực trong ngành hóa dầu và năng lượng.

- Ví dụ vật liệu tiêu biểu: ASTM A387 Gr 22, A335 Gr P91.

Inox (Stainless Steel): Inox có khả năng chống ăn mòn cao và thường được sử dụng trong các ứng dụng đặc thù, như môi trường có hóa chất mạnh, ăn mòn hoặc các ngành công nghiệp thực phẩm.

- Ứng dụng: Bình chứa axit, bình trong nhà máy thực phẩm và hóa chất.

- Ví dụ vật liệu tiêu biểu: ASTM A240 Type 304, Type 316.

Vật liệu phi kim loại (Non-metallic Materials): Các vật liệu như nhựa, composite cũng được sử dụng cho một số loại bình áp lực đặc biệt. Mặc dù không phổ biến như kim loại, nhưng các vật liệu này có lợi thế về trọng lượng nhẹ và khả năng chống ăn mòn rất cao.

- Ứng dụng: Các bình chịu áp lực trong ngành công nghiệp hóa học, xử lý nước, hoặc môi trường dễ ăn mòn.

4. Quy trình kiểm tra và chứng nhận bình áp lực

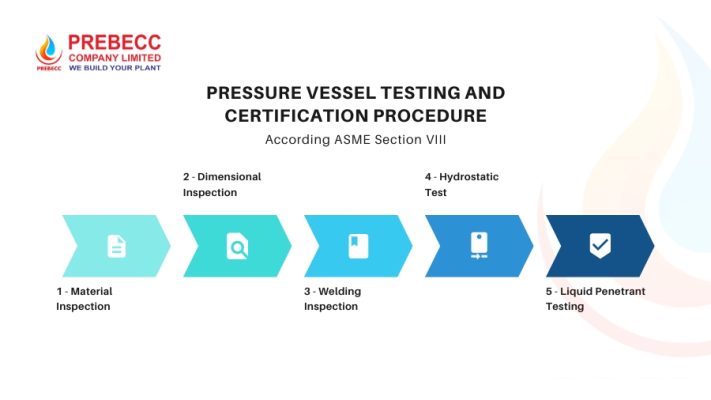

Sau khi chế tạo, bình áp lực cần phải trải qua nhiều bước kiểm tra và đánh giá để đảm bảo chất lượng và an toàn trước khi đưa vào sử dụng. Quy trình này thường bao gồm các giai đoạn kiểm tra chi tiết như sau:

Kiểm tra vật liệu (Material Inspection): Trước khi bắt đầu chế tạo, các vật liệu phải được kiểm tra về thành phần hóa học và tính chất cơ học. Điều này giúp đảm bảo vật liệu đáp ứng các yêu cầu kỹ thuật và có khả năng chịu đựng các điều kiện vận hành.

- Phương pháp: Thử nghiệm phổ phân tích quang phổ (Spectroscopy), thử nghiệm độ cứng, độ bền kéo, và kiểm tra các tính chất khác theo yêu cầu.

Kiểm tra kích thước (Dimensional Inspection): Sau khi chế tạo, các kích thước của bình, bao gồm độ dày vỏ, đường kính, và các thông số khác, sẽ được kiểm tra kỹ lưỡng để đảm bảo tuân thủ bản vẽ thiết kế.

- Phương pháp: Sử dụng các thiết bị đo đạc chính xác như thước đo, cặp, và máy đo ba chiều (CMM).

Kiểm tra mối hàn (Welding Inspection): Mối hàn là một phần quan trọng trong cấu trúc của bình áp lực, vì vậy chúng phải được kiểm tra kỹ càng để đảm bảo không có lỗi hàn hay khuyết tật gây nguy cơ rò rỉ. Các phương pháp kiểm tra không phá hủy (NDT) được áp dụng để đánh giá chất lượng của mối hàn mà không gây ảnh hưởng đến cấu trúc.

- Phương pháp: Phổ biến nhất là kiểm tra siêu âm (Ultrasonic Testing – UT), kiểm tra bằng tia X (Radiographic Testing – RT), hoặc kiểm tra bằng từ tính (Magnetic Particle Testing – MT).

Thử áp (Hydrostatic Test): Đây là một trong những bước kiểm tra quan trọng nhất. Bình áp lực sẽ được bơm đầy nước và chịu một áp suất lớn hơn áp suất làm việc (thường là 1,5 lần áp suất thiết kế) trong một khoảng thời gian để kiểm tra độ bền và khả năng chịu áp của bình.

- Ví dụ: Một bình áp lực có áp suất thiết kế là 1000 psi sẽ được thử nghiệm ở áp suất 1500 psi trong quá trình thử áp.

Kiểm tra bằng chất lỏng xâm nhập (Liquid Penetrant Testing – PT): Đây là phương pháp dùng để phát hiện các vết nứt, rỗ hoặc khuyết tật nhỏ trên bề mặt bình áp lực hoặc mối hàn. Chất lỏng thẩm thấu sẽ được bôi lên bề mặt và sau đó lau sạch, nếu có bất kỳ khuyết tật nào, chất lỏng sẽ thấm vào và được phát hiện qua tia UV hoặc ánh sáng trắng.

Chứng nhận (Certification): Sau khi hoàn thành tất cả các kiểm tra và thử nghiệm, bình áp lực sẽ được cấp chứng nhận ASME. Điều này đảm bảo rằng thiết bị đáp ứng đầy đủ các tiêu chuẩn và quy định của ASME, có thể hoạt động an toàn trong điều kiện thực tế.

- Tem dấu ASME (ASME U-stamp): Bình áp lực sẽ được gắn tem ASME U-stamp, cho thấy thiết bị đã được chứng nhận bởi một cơ quan kiểm tra được ASME ủy quyền.