Bộ trao đổi nhiệt là thiết bị quan trọng trong nhiều ngành công nghiệp, giúp truyền nhiệt hiệu quả giữa hai môi chất mà không làm chúng trộn lẫn. Trong bài viết dưới đây, chúng ta sẽ cùng tìm hiểu bộ trao đổi nhiệt là gì, nguyên lý hoạt động, các loại phổ biến và ứng dụng thực tế để hiểu rõ hơn vai trò thiết yếu của thiết bị này trong vận hành và tiết kiệm năng lượng.

1. Bộ trao đổi nhiệt (Heat Exchanger) là gì?

Là thiết bị giúp 2 loại chất lỏng di động thông qua truyền nhiệt đối lưu và trao đổi năng lượng nhiệt một cách hiệu quả, được sử dụng nhiều ở các ngành CN hoá dầu, CN hoá chất và thiết bị thực phẩm.

Thiết bị trao đổi nhiệt có hai chức năng sử dụng là thu hồi nhiệt ở vật chất có nhiệt độ cao để tái sử dụng hoặc để chế ngự các phản ứng hóa học bằng cách duy trì nhiệt độ ở điều kiện nhất định.

Tất cả các thiết bị trao đổi nhiệt đều hoạt động dựa trên các nguyên lý nhiệt động lực học cơ bản và các cơ chế truyền nhiệt, mô tả cách năng lượng nhiệt được truyền đi ở quy mô vĩ mô. Trong một hệ thống trao đổi nhiệt, có ba yếu tố tương tác với nhau: chất lỏng nóng, chất lỏng lạnh và bức vách ngăn cách giữa chúng. Nhiệt lượng được truyền từ chất lỏng nóng, đi qua vách ngăn và chuyển sang chất lỏng lạnh.

Việc hiểu rõ các nguyên lý nhiệt động lực học sau là chìa khóa để nắm được cơ chế vận hành của thiết bị trao đổi nhiệt:

1.1. Định luật thứ nhất của Nhiệt động lực học (Định luật bảo toàn năng lượng)

Định luật này phát biểu rằng năng lượng – dù dưới dạng nhiệt hay công – không thể tự sinh ra hay mất đi, mà chỉ có thể chuyển từ hệ này sang hệ khác, hoặc biến đổi từ dạng này sang dạng khác. Trong thiết bị trao đổi nhiệt, nguyên lý này được thể hiện thông qua phương trình cân bằng nhiệt:

(Nhiệt vào) + (Phát sinh nhiệt) = (Nhiệt ra) + (Tích lũy nhiệt)

1.2. Định luật thứ hai của Nhiệt động lực học

Định luật này đưa ra khái niệm entropy (độ rối loạn) – một đại lượng biểu thị mức độ hỗn loạn trong hệ thống. Theo đó, entropy của vũ trụ luôn có xu hướng tăng và không bao giờ giảm. Điều này quyết định chiều của dòng truyền năng lượng, khi năng lượng sẽ luôn truyền theo cách làm tăng entropy, cụ thể là nhiệt luôn truyền từ nơi có nhiệt độ cao sang nơi có nhiệt độ thấp.

Trong thiết bị trao đổi nhiệt, điều này có nghĩa là:

- Chất lỏng lạnh hấp thụ nhiệt → nhiệt độ tăng lên

- Chất lỏng nóng truyền nhiệt đi → nhiệt độ giảm xuống

1.3. Cơ chế truyền nhiệt

Cơ chế truyền nhiệt trong thiết bị trao đổi nhiệt là sự kết hợp giữa dẫn nhiệt (conduction) và đối lưu (convection). Động lực chính của quá trình này là chênh lệch nhiệt độ giữa dòng vào và dòng ra của thiết bị so với dòng nhiệt của chất lỏng trong quá trình.

- Nhiệt độ tiệm cận (Approach Temperature): Mỗi thiết bị trao đổi nhiệt đều có nhiệt độ tiệm cận tối ưu cần được xem xét khi lựa chọn cho từng ứng dụng cụ thể. Việc đánh giá sai mức nhiệt này có thể dẫn đến việc lựa chọn thiết bị không phù hợp với quy trình.

- Dẫn nhiệt (Conduction): Là quá trình truyền nhiệt qua sự va chạm trực tiếp giữa các phân tử. Phân tử có động năng cao sẽ truyền năng lượng nhiệt cho phân tử có động năng thấp hơn. Dẫn nhiệt xảy ra chủ yếu trong chất rắn, và trong thiết bị trao đổi nhiệt thì nó diễn ra trên vách ngăn giữa hai dòng chất lỏng.

- Đối lưu (Convection): Là quá trình truyền nhiệt thông qua sự chuyển động khối của chất lỏng dọc theo bề mặt tường ngăn, từ đó trao đổi nhiệt. Được mô tả bởi Định luật Newton về làm mát, phát biểu rằng tốc độ truyền nhiệt tỷ lệ với chênh lệch nhiệt độ giữa bề mặt và dòng chất lỏng.

1.4. Trình tự truyền nhiệt trong thiết bị trao đổi nhiệt

Trong một thiết bị trao đổi nhiệt có vách ngăn dẫn nhiệt, quá trình truyền nhiệt xảy ra theo thứ tự:

- Từ chất lỏng nóng sang bề mặt tiếp xúc phía nóng của vách ngăn → thông qua đối lưu

- Qua vách ngăn → bằng dẫn nhiệt

- Từ vách ngăn sang chất lỏng lạnh → thông qua đối lưu

2. Các linh kiện chủ yếu và các bộ phận cấu thành bộ trao đổi nhiệt

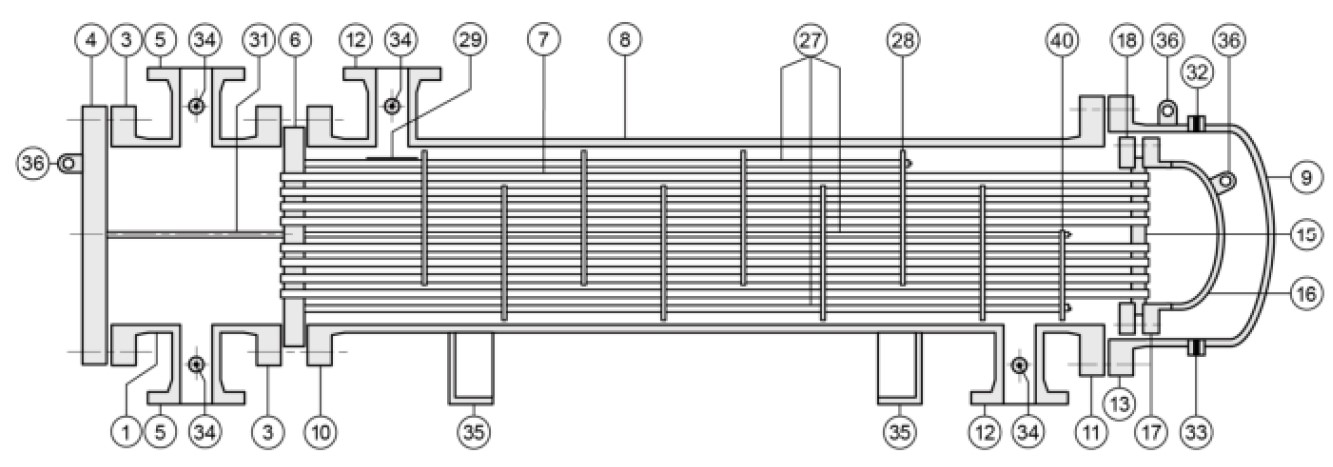

| STT | Bộ phận | STT | Bộ phận |

|---|---|---|---|

| 1 | Stationary Head – Channel | 21 | Floating Head Cover – External |

| 2 | Stationary Head – Bonnet | 22 | Floating Tubesheet Skirt |

| 3 | Stationary Head Flange – Channel/Bonnet | 23 | Packing Box |

| 4 | Channel Cover | 24 | Packing |

| 5 | Stationary Head Nozzle | 25 | Packing Gland |

| 6 | Stationary Tubesheet | 26 | Lantern Ring |

| 7 | Tubes | 27 | Tierods and Spacers |

| 8 | Shell | 28 | Transverse Baffles or Support Plates |

| 9 | Shell Cover | 29 | Impingement Plate |

| 10 | Shell Flange – Stationary Head End | 30 | Longitudinal Baffle |

| 11 | Shell Flange – Rear Head End | 31 | Pass Partition |

| 12 | Shell Nozzle | 32 | Vent Connection |

| 13 | Shell Cover Flange | 33 | Drain Connection |

| 14 | Expansion Joint | 34 | Instrument Connection |

| 15 | Floating Tubesheet | 35 | Support Saddle |

| 16 | Floating Head Cover | 36 | Lifting Lug |

| 17 | Floating Head Cover Flange | 37 | Support Bracket |

| 18 | Floating Head Backing Device | 38 | Weir |

| 19 | Split Shear Ring | 39 | Liquid Level Connection |

| 20 | Slip-on Backing Flange | 40 | Floating Head Support |

Hình ảnh bên dưới minh họa các bộ phận và chi tiết kết nối điển hình của bộ trao đổi nhiệt được đánh số nhận diện theo bảng trên:

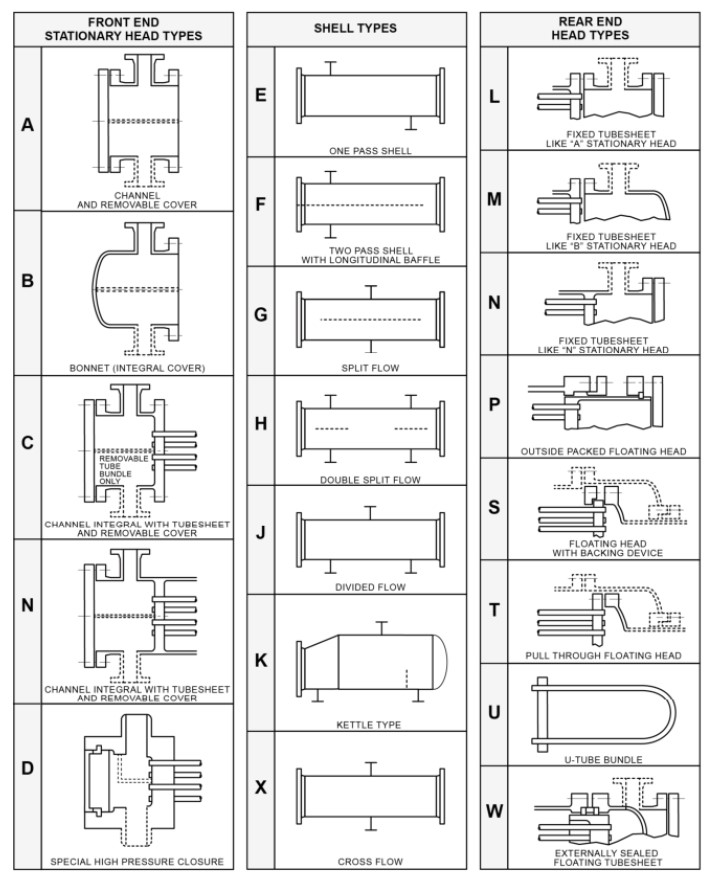

3. Hướng dẫn lựa chọn loại thiết bị trao đổi nhiệt

Có nhiều cấu hình khác nhau của bộ trao đổi nhiệt ống chùm kiểu vỏ (shell and tube heat exchangers), mỗi loại có những ưu điểm và nhược điểm riêng, tùy thuộc vào các yếu tố như yêu cầu quy trình và nhiệt, không gian lắp đặt, ngân sách đầu tư, khả năng đóng cặn và yêu cầu làm sạch,… Phần này cung cấp thông tin về một số cấu hình phổ biến nhất và thảo luận ngắn gọn về các vấn đề cần xem xét khi lập kế hoạch và lựa chọn cấu hình bộ trao đổi nhiệt.

3.1. Bộ trao đổi nhiệt ống thẳng, loại ống cố định (Straight tube, Fixed tubesheet type)

Các bộ trao đổi nhiệt kiểu ống thẳng, tấm ống cố định thường là loại có chi phí thấp nhất trong thiết kế bộ trao đổi nhiệt ống chùm. Các ví dụ bao gồm các loại BEM, AEL và NEN. Ưu điểm bao gồm giá thành thấp và có thể tiếp cận dễ dàng phía ống (tube side) để làm sạch.

Tuy nhiên, do chùm ống (tube bundle) không thể tháo rời, nên không thể làm sạch cơ học phía vỏ (shell side). Đây có thể là một vấn đề nếu lưu chất phía vỏ có xu hướng gây đóng cặn hoặc tích tụ chất lắng.

Một nhược điểm khác là do cấu trúc tấm ống cố định, sự giãn nở nhiệt không đồng đều giữa ống và vỏ có thể tạo ra ứng suất trong các bộ phận này. Khi đó có thể cần phải bổ sung khớp giãn nở (expansion joint) để giảm bớt ứng suất, nhưng điều này lại làm tăng chi phí và tạo thêm một điểm có thể phát sinh sự cố cho thiết bị.

Các loại NEN và AEL sử dụng nắp chặn cuối dạng bắt bulông (bolted end covers) nên có thêm ưu điểm là có thể làm sạch phía ống mà không cần tháo nắp hoặc ngắt kết nối đường ống vào/ra, giúp tiết kiệm thời gian trong trường hợp cần làm sạch thường xuyên.

3.2. Lựa chọn khớp giãn nở (Expansion joint considerations)

Trong bất kỳ bộ trao đổi nhiệt ống chùm nào, nhiệt độ vận hành của lưu chất sẽ khiến nhiệt độ kim loại vỏ và ống khác nhau, và sự khác biệt này sẽ thay đổi dọc theo chiều dài thiết bị. Trong khi vật liệu ống tiếp xúc với lưu chất ở cả hai phía, thì vật liệu vỏ chỉ tiếp xúc với lưu chất phía vỏ. Do đó, sự giãn nở nhiệt giữa vỏ và ống là không giống nhau, đặc biệt khi chúng được làm từ các vật liệu khác nhau.

Đối với bộ trao đổi nhiệt loại tấm ống cố định, sự giãn nở nhiệt không đồng đều giữa vỏ và ống sẽ gây ra ứng suất tại các vị trí như vỏ, ống và tấm ống, và cần được tính toán cẩn thận trong quá trình thiết kế. Một khớp giãn nở (expansion joint) có thể cần thiết để giảm ứng suất này, đặc biệt trong trường hợp có sự chênh lệch nhiệt độ lớn giữa hai phía (shell side và tube side).

Vì lý do đó, nhà thiết kế cần biết trước nhiệt độ vận hành dự kiến của lưu chất ở cả hai phía, bao gồm cả các trường hợp vận hành tạm thời hoặc đặc biệt. Các tình huống cần tính đến gồm: khởi động, dừng máy, vận hành ổn định, tải trọng từ hệ thống ống bên ngoài và các điều kiện bất thường như sự cố, làm sạch bằng hơi,…

Bất kỳ bộ trao đổi nhiệt loại tấm ống cố định hiện hữu nào cũng cần được đánh giá lại trước khi vận hành ở một điều kiện nhiệt mới.

Hiện có hai loại khớp giãn nở chính:

- Loại vỏ đàn hồi (Flexible Shell Element – FSE): là thiết kế khớp giãn nở dạng thành dày. Mặc dù ít linh hoạt hơn so với loại dạng sóng (bellows), nhưng loại FSE bền hơn nhiều và ít bị hư hỏng, có thể lắp nối tiếp nhiều khớp FSE để gia tăng khả năng chịu giãn nở.

- Loại dạng sóng (Bellows): thường được dùng cho các thiết bị có sự chênh lệch giãn nở nhiệt lớn. Bellows có thành mỏng, một hoặc nhiều gân sóng cho phép co giãn, nhưng dễ bị hư hỏng nếu có va chạm cơ học. Vì vậy thường được bảo vệ bằng vỏ che (protective shroud).

3.3. Thiết bị trao đổi nhiệt chùm ống chữ U tháo rời (Removable U-type bundle types)

Các loại BEU, BKU, và AEU là ví dụ điển hình của bộ trao đổi nhiệt có bó ống chữ U tháo rời được. Đây là những cấu hình kinh tế và cho phép tiếp cận tốt hơn phía vỏ để kiểm tra và làm sạch, so với loại cố định.

Một ưu điểm lớn của cấu hình ống chữ U là khả năng giãn nở nhiệt linh hoạt, bó ống có thể giãn nở và co lại theo nhiệt độ mà không gây ứng suất lên vỏ. Các ống riêng lẻ hoặc từng phần trong bó có thể giãn nở ở mức độ khác nhau mà không gây ảnh hưởng bất lợi. Không cần khớp giãn nở trong loại này.

Ngoài ra, bó ống có thể được thay thế dễ dàng khi cần thiết.

Tuy nhiên, điểm bất lợi là khó làm sạch phần cong (bán kính uốn) của ống chữ U. Ngoài ra, các ống riêng lẻ bên trong bó không thể thay thế nếu bị hư hỏng.

3.4. Loại mặt sàng lắp ống tháo rời (Floating tubesheet types)

Các loại thiết bị trao đổi nhiệt với kiểu nắp sau loại P, S, T và W đều sử dụng bản ống nổi (floating tubesheet). Thiết kế bản ống nổi cho phép bó ống giãn nở nhiệt tự do và có thể tháo rời tương tự như kiểu ống chữ U (U-tube), nhưng vẫn giữ được ưu điểm của ống thẳng.

Trong các thiết kế này, thường không cần sử dụng khớp giãn nở (expansion joint) vì bó ống có thể tự do giãn nở theo sự thay đổi nhiệt độ. Ngoại lệ là đối với các loại trao đổi nhiệt S và T một hành trình (one-pass), nơi có thể cần xem xét khớp giãn nở.

Do cả hai phía – vỏ (shell side) và ống (tube side) – đều có thể được tiếp cận dễ dàng cho việc vệ sinh, nên thiết kế bản ống nổi thường được sử dụng trong các ứng dụng có môi chất bẩn như trong nhà máy lọc dầu. Việc thay thế bó ống cũng dễ dàng thực hiện.

Tuy nhiên, mỗi kiểu bản ống nổi có thiết kế khác nhau, và nhìn chung, tất cả thiết kế kiểu này đều có chi phí chế tạo cao hơn so với các kiểu bản ống cố định hoặc ống chữ U.

Các thiết bị kiểu P và W có nhược điểm là cần sử dụng vòng làm kín kiểu packing seal – loại gioăng này có thể kém bền hơn so với gioăng tấm (gasket), từ đó ảnh hưởng đến độ tin cậy lâu dài của thiết bị.

Trong khi đó, các thiết kế kiểu S và T sử dụng kết nối dạng bắt bulông ngập trong chất lỏng, điều này có thể tạo rủi ro lây nhiễm chéo giữa môi chất vỏ và ống nếu xảy ra rò rỉ tại vị trí đệm kín (gasket).

3.5. Thiết kế hai mặt sàng lắp ống (Double tubesheet designs)

Hầu hết các cấu hình thiết bị trao đổi nhiệt kiểu ống chùm đều có thể được chế tạo theo kiểu hai mặt sàng ống (double tubesheet). Thiết kế này bổ sung thêm một mặt ống thứ cấp và một vòng làm kín để tăng cường khả năng cách ly giữa phía vỏ và phía ống của thiết bị.

Nếu xảy ra rò rỉ tại điểm hàn nối ống – mặt ống chính, rò rỉ này sẽ được chứa trong một khoang phụ hoặc xả ra ngoài trước khi lan sang phía bên kia. Mặc dù lựa chọn này làm tăng đáng kể chi phí thiết bị, nhưng nó lại giúp giảm thiểu nguy cơ lây nhiễm chéo giữa hai môi chất, đặc biệt quan trọng trong các ứng dụng yêu cầu cao về an toàn hoặc kiểm soát quy trình.

Vì vậy, khi việc rò rỉ giữa môi chất phía vỏ và ống không được phép xảy ra, thiết kế hai mặt sàng ống nên được ưu tiên xem xét.

3.6. Cấu hình vỏ (Shell configurations)

Cấu hình vỏ đơn giản nhất, phổ biến nhất và thường có chi phí thấp nhất là loại TENA (kiểu E) – nơi môi chất phía vỏ chảy theo một hành trình từ đầu này sang đầu kia.

Loại F sử dụng vách ngăn dọc (longitudinal baffle) để tạo ra dòng chảy hai hành trình trong vỏ (two-pass shell). Thiết kế này hữu ích khi thiết bị gặp tình huống giao nhau nhiệt độ (temperature cross) – ví dụ, dòng lạnh ra có nhiệt độ cao hơn dòng nóng ra.

Lưu ý: Vách ngăn dọc có thể được hàn trực tiếp vào vỏ hoặc gắn vào bó ống với vòng đệm linh hoạt ở vỏ.

Các loại G và H sử dụng vách ngăn trung tâm để chia dòng chảy phía vỏ thành hai phần và thường được sử dụng trong các thiết bị đun sôi kiểu nhiệt đối lưu (thermosyphon reboilers).

Vỏ kiểu K (kettle type) có đường kính lớn hơn, tạo ra khoang hơi phía trên bó ống và cũng được dùng phổ biến cho ứng dụng reboiler.

Các kiểu J và X cung cấp các tùy chọn khác cho dòng chảy chia nhánh (divided flow) hoặc dòng chảy ngang (cross flow) trên phía vỏ.