Thiết bị trao đổi nhiệt đóng vai trò then chốt trong hệ thống nhiệt – năng lượng của nhiều ngành công nghiệp nặng, từ hóa dầu đến chế biến thực phẩm. Tuy nhiên, hiệu suất và tuổi thọ của thiết bị chỉ được đảm bảo khi quá trình vận hành và bảo dưỡng tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật.

Trong đó, TEMA – Bộ tiêu chuẩn của Hiệp hội các nhà sản xuất thiết bị trao đổi nhiệt ống chùm – là kim chỉ nam không thể thiếu, cung cấp hướng dẫn chi tiết từ làm sạch, siết bulông, thay ron đến quy trình xử lý hư hỏng. Bài viết sau sẽ giúp bạn nắm vững các yêu cầu quan trọng nhất để vận hành và bảo dưỡng thiết bị đúng chuẩn TEMA.

1. Hướng dẫn vận hành thiết bị trao đổi nhiệt theo tiêu chuẩn TEMA

Trong hệ thống công nghiệp, đặc biệt là ngành hóa dầu, năng lượng và chế biến thực phẩm, thiết bị trao đổi nhiệt (heat exchangers) là một mắt xích quan trọng cần được vận hành đúng kỹ thuật nhằm đảm bảo an toàn, hiệu suất và tuổi thọ thiết bị. Dưới đây là hướng dẫn vận hành thiết bị trao đổi nhiệt theo TEMA (Tubular Exchanger Manufacturers Association), bao gồm các khuyến nghị về điều kiện vận hành, quy trình khởi động – dừng máy, và cách siết bu-lông an toàn.

1.1. Điều kiện thiết kế và vận hành

Không được vận hành thiết bị tại các điều kiện vượt quá thông số ghi trên bảng tên (nameplate). Việc tuân thủ nghiêm ngặt các thông số kỹ thuật là yếu tố tiên quyết giúp thiết bị vận hành ổn định và phòng tránh sự cố.

1.2. Quy trình vận hành

Trước khi đưa thiết bị trao đổi nhiệt vào hoạt động, cần tham khảo bản vẽ kỹ thuật, phiếu thông số (specification sheet) và bảng tên (nameplate) để nắm rõ mọi hướng dẫn đặc biệt. Ngoài ra, các quy định về an toàn và sức khỏe tại địa phương cũng cần được tuân thủ đầy đủ. Đặc biệt đối với các thiết bị có đầu ống cố định (fixed tubesheet), thao tác khởi động hoặc dừng máy sai cách có thể gây rò rỉ tại các mối nối ống – tấm ống hoặc mặt bích siết bu-lông.

1.2.1. Vận hành khởi động

Với thiết bị có bó ống tháo rời (removable tube bundle), nên bắt đầu bằng việc cho lưu thông dòng môi chất lạnh, sau đó từ từ đưa môi chất nóng vào hệ thống.

Trong giai đoạn khởi động, cần mở tất cả các van xả khí (vent valves) để loại bỏ không khí và đảm bảo toàn bộ thiết bị được làm đầy bằng chất lỏng.

Với thiết bị đầu ống cố định (fixed tubesheet), quá trình cấp môi chất cần đảm bảo giảm thiểu chênh lệch giãn nở nhiệt giữa vỏ và ống trao đổi nhiệt.

1.2.2. Vận hành dừng máy

Đối với thiết bị bó ống tháo rời, cần giảm lưu lượng môi chất nóng trước, rồi sau đó mới dừng môi chất lạnh.

Nếu phải dừng môi chất lạnh đột ngột, cần dừng ngay môi chất nóng để tránh sốc nhiệt hoặc hư hỏng thiết bị.

Thiết bị cần được xả cạn nếu có nguy cơ đông cứng hoặc ăn mòn khi dừng máy.

Trong hệ thống có sử dụng hơi nước, cần xả hết nước ngưng tụ trong giai đoạn khởi động và dừng máy để tránh hiện tượng va đập thủy lực (water hammer).

Với thiết bị làm mát bằng nước, nên sử dụng khí nén để thổi sạch phần nước còn lại sau khi xả nhằm tránh lưu giữ nước bên trong.

1.2.3. Tránh sốc nhiệt

Thiết bị trao đổi nhiệt không được tiếp xúc đột ngột với biến đổi nhiệt độ lớn. Tránh đưa môi chất nóng vào khi thiết bị còn lạnh và ngược lại – đưa môi chất lạnh vào khi thiết bị đang nóng.

1.2.4. Mối nối bu-lông (Bolted Joints)

Tuy các thiết bị đã được thử áp lực tại xưởng sản xuất theo các tiêu chuẩn quy định, song sự giãn lỏng (relaxation) của các mối nối có đệm (gasketed joints) có thể xảy ra trong quá trình vận chuyển hoặc lắp đặt.

Do đó, tất cả các mối nối bu-lông bên ngoài có thể cần được siết lại sau khi lắp đặt và thậm chí sau khi thiết bị đã đạt đến nhiệt độ vận hành.

Cần lưu ý:

Căng bu-lông có thể giảm sau khi siết ban đầu do hiện tượng chảy chậm (creep) hoặc giãn lỏng của đệm, đặc biệt với vật liệu mềm.

Siết quá chặt có thể làm biến dạng bu-lông, nhất là bu-lông đường kính nhỏ hoặc vật liệu có giới hạn chảy thấp như thép không gỉ.

Các phụ lục N và P trong ASME PCC-1 cung cấp hướng dẫn về tái sử dụng bu-lông và xử lý sự cố rò rỉ mối nối mặt bích.

Việc chọn ứng suất bu-lông và/hoặc mô-men siết (torque) cần đảm bảo lực siết đủ để làm kín đệm nhưng không vượt quá khả năng chịu của mặt bích. Một số phương pháp chấp nhận được gồm:

- Kinh nghiệm thực tế,

- Khuyến nghị từ nhà sản xuất đệm,

- ASME Code Appendix Sa, PCC-1 Section 10 và Appendix O,

- WRC Bulletin 538,

- Joint Component Approach trong ASME PCC-1 0-4 hoặc WRC-538 (nên áp dụng trong giai đoạn thiết kế mặt bích vì phương pháp này có thể làm tăng độ dày mặt bích).

Giá trị ứng suất làm kín (gasket seating stress) có thể tham khảo từ:

- Nhà sản xuất đệm,

- PVR Papers PVP2013-97900 (cho gasket tấm/non-asbestos),

- PVP2014-28434 (cho gasket GMGC, CMGC và loại spiral wound).

Việc chuyển đổi từ ứng suất bu-lông sang mô-men siết có thể áp dụng các phương pháp tại ASME PCC-1 Section 12.

1.2.5. Quy trình siết bu-lông khuyến nghị

Chuẩn bị bề mặt: Tất cả bề mặt tiếp xúc với đệm (gasket joint surfaces) phải sạch và không chứa dầu, bụi. Không dùng mỡ để cố định đệm khi lắp đặt. Băng keo dán lên gasket trong quá trình vận chuyển cần được gỡ bỏ hoàn toàn.

Xử lý ren và mặt tiếp xúc: Làm sạch ren, mặt đai ốc và khu vực mặt bích tiếp xúc với đai ốc. Nếu có gờ, bavia hoặc bề mặt gồ ghề, cần xử lý nhẵn.

Bôi trơn đúng cách: Ren bu-lông, đai ốc và mặt tiếp xúc cần được bôi trơn đầy đủ (theo ASME PCC-1 Section 7).

Căn chỉnh mặt bích: Mặt bích phải được siết đều để bề mặt mặt bích ép đồng đều lên đệm (ASME PCC-1 Section 5 và Appendix E).

Siết theo mô hình chéo: Bu-lông cần được siết theo ít nhất 3 vòng, mỗi vòng tăng dần mô-men siết, theo hình mẫu bắt chéo (cross bolting pattern) hoặc theo khuyến nghị tại ASME PCC-1 Sections 8 – 11.

Hoàn tất với mô hình vòng tròn: Sau khi hoàn tất mô hình siết chéo, áp dụng mô hình vòng tròn (circular chase pattern) cho đến khi không còn hiện tượng xoay đai ốc.

2. Bảo trì thiết bị trao đổi nhiệt

2.1. Kiểm tra thiết bị

Việc kiểm tra bên trong và bên ngoài thiết bị trao đổi nhiệt cần được thực hiện định kỳ, với tần suất tùy thuộc vào kinh nghiệm vận hành. Việc không làm sạch ống định kỳ có thể dẫn đến tình trạng tắc nghẽn hoàn toàn một số ống, gây ra ứng suất nhiệt nghiêm trọng, rò rỉ tại các mối nối hoặc hư hại cấu trúc của các bộ phận liên quan. Nếu thiết bị có lắp đặt cực dương hy sinh (sacrificial anode), cần kiểm tra để xác định tình trạng và quyết định việc vệ sinh hoặc thay thế.

2.1.1. Dấu hiệu cho thấy có cáu cặn

Các thiết bị dễ bị đóng cặn hoặc cáu bẩn cần được làm sạch định kỳ. Ngay cả một lớp cáu cặn mỏng cũng có thể làm giảm đáng kể hiệu suất truyền nhiệt của ống. Các dấu hiệu thường gặp bao gồm: áp suất tăng đột ngột và/hoặc hiệu suất suy giảm rõ rệt – điều này cho thấy thiết bị cần được vệ sinh. Trước tiên, cần kiểm tra tình trạng kẹt khí hoặc hơi trong hệ thống nhằm loại trừ nguyên nhân khác gây suy giảm hiệu suất. Do việc làm sạch sẽ trở nên khó khăn hơn theo thời gian nếu cáu cặn tích tụ dày, nên cần đảm bảo khoảng thời gian giữa các lần vệ sinh không quá dài.

2.1.2. Tháo lắp để kiểm tra hoặc làm sạch

Trước khi tiến hành tháo thiết bị, người sử dụng cần đảm bảo thiết bị đã được xả áp, thông hơi, thoát hoàn toàn chất lỏng, trung hòa và/hoặc làm sạch các chất nguy hiểm. Các bước tháo lắp để kiểm tra và vệ sinh bên trong ống như sau:

Đầu cố định phía trước (Front End Stationary Head)

- Loại A, C, D, N: Tháo nắp chụp (channel cover)

- Loại B: Tháo nắp bonnet

Đầu phía sau (Rear End Head)

- Loại L, Nh, P: Tháo nắp chụp

- Loại M: Tháo nắp bonnet

- Loại S, T: Tháo nắp vỏ (shell cover) và nắp đầu tự do (floating head cover)

- Loại Wh: Tháo nắp chụp hoặc bonnet

2.1.3. Xác định rò rỉ ống

Các phương pháp sau có thể áp dụng để xác định ống bị thủng hoặc các mối nối ống–tấm ống (tubesheet) bị rò rỉ. Thông thường, toàn bộ mặt trước của tấm ống sẽ có thể tiếp cận để kiểm tra. Vị trí rò rỉ sẽ được xác định tại điểm nước thoát ra:

Thiết bị có nắp chụp tháo rời: Tháo nắp chụp và tiến hành thử áp suất thủy lực tại phần vỏ thiết bị.

Thiết bị đầu kiểu bonnet:

Với thiết bị tấm ống cố định, nơi tấm ống là một phần của vỏ, tháo bonnet và thử áp.

Với thiết bị tấm ống không liền vỏ hoặc có bó ống tháo rời, tháo bonnet, bắt lại tấm ống vào vỏ hoặc lắp mặt bích thử hoặc nắp bịt phù hợp, rồi thử áp thủy lực.

Thiết bị đầu tự do loại S hoặc T: Tháo nắp chụp hoặc bonnet, tháo vỏ và nắp đầu tự do. Lắp vòng thử (test ring) với đệm làm kín. Nếu không có vòng thử, có thể tháo vỏ và thử áp suất trong ống để xác định điểm rò rỉ bằng cách quan sát qua các khe ống. Cần hết sức cẩn trọng trong quá trình thử áp khi thiết bị đang tháo dỡ để tránh gây hư hỏng cho các khớp giãn nở hoặc các mối nối ống.

Nhiệt độ kim loại trong quá trình thử áp suất thủy lực tối thiểu là 60°F (16°C) hoặc theo quy định của tiêu chuẩn hiện hành.

2.2. Tháo rời và xử lý bó ống

Bó ống cần được rút ra từ phía đầu cố định theo bản vẽ kỹ thuật. Trước khi thực hiện, cần tháo toàn bộ các bộ phận như vòng giữ, vòng chẻ, vòng đệm và các loại gioăng làm kín.

Nếu trên tấm ống cố định có các lỗ ren, có thể dùng bulông mắt ren để hỗ trợ quá trình kéo bó ống. Nếu không có sẵn ren, có thể xỏ thanh kim loại qua một số ống và gắn vào một tấm thép chịu lực phía trên tấm ống tự do. Cần lót vật liệu bảo vệ giữa tấm thép và đầu ống để tránh làm hỏng đầu ống.

Không được dùng móc hoặc dụng cụ sắc nhọn để kéo bó ống, tránh gây hư hỏng. Bó ống cần được đặt trên khung đỡ hoặc bệ trượt. Với bó ống nằm ngang, cần sử dụng dây cáp phù hợp để nâng hạ. Cần chú ý tránh làm cong hoặc vỡ baffle trong quá trình tháo lắp. Mọi bề mặt tiếp xúc với gioăng và vật liệu làm kín cần được bảo vệ cẩn thận vì đây là các vị trí khó sửa chữa.

2.3. Vệ sinh bó ống

2.3.1. Phương pháp vệ sinh

Để đảm bảo hiệu suất truyền nhiệt, các bề mặt trao đổi nhiệt cần được duy trì ở trạng thái sạch sẽ. Thiết kế thiết bị nên tính đến yếu tố thuận tiện trong công tác vệ sinh định kỳ.

Việc vệ sinh có thể được thực hiện bằng phương pháp cơ học hoặc hóa học, tùy thuộc vào loại cáu cặn và điều kiện hiện có của nhà máy. Một số phương pháp vệ sinh phổ biến bao gồm:

Tuần hoàn dầu rửa nóng hoặc chưng cất nhẹ với tốc độ cao trong ống hoặc vỏ để loại bỏ bùn hoặc các chất lắng mềm.

Một số loại muối có thể được rửa trôi bằng nước nóng sạch.

Sử dụng hóa chất tẩy rửa thương mại khi dầu hoặc nước nóng không đủ hiệu quả.

Vệ sinh bằng tia nước áp suất cao.

Dùng bàn chải xoay, dao cạo, hoặc các thiết bị cơ học khác để loại bỏ cáu cặn cứng, cốc hóa hoặc các lớp phủ bám chặt.

Thuê đơn vị chuyên nghiệp cung cấp dịch vụ vệ sinh: Các tổ chức này có thể xác định chính xác tính chất của lớp cáu cặn, lựa chọn dung môi hoặc dung dịch axit có chất ức chế phù hợp, đồng thời cung cấp thiết bị và nhân sự để thực hiện quá trình vệ sinh hoàn chỉnh.

2.3.2. Lưu ý khi vệ sinh bộ trao đổi nhiệt

(1) Không nên làm sạch ống bằng cách xả hơi nước qua từng ống riêng lẻ, vì phương pháp này sẽ làm nóng cục bộ ống, có thể dẫn đến hiện tượng giãn nở mạnh, biến dạng ống hoặc làm lỏng mối nối giữa ống và tấm ống.

(2) Khi làm sạch cụm ống bằng cơ học, cần thao tác cẩn thận để tránh gây hư hại cho các ống.

(3) Các hóa chất tẩy rửa được sử dụng phải tương thích với vật liệu chế tạo bộ trao đổi nhiệt.

(4) Một số phương pháp làm sạch, đặc biệt là phương pháp tuần hoàn chất lỏng nóng qua các ống, có thể tạo ra sự chênh lệch nhiệt độ lớn giữa vỏ và ống. Sự chênh lệch này có khả năng gây hư hỏng cho bộ trao đổi nhiệt loại tấm ống cố định và nên được tránh, trừ khi phương pháp đó đã được tính đến trong thiết kế ban đầu của thiết bị.

2.4. Mở rộng ống

Nên sử dụng thiết bị mở rộng ống thích hợp để siết chặt các mối nối ống bị rò rỉ. Trong quá trình thao tác, cần đảm bảo không làm giãn nở ống quá mức.

2.5. Thay gioăng

Bề mặt gioăng và bề mặt tiếp xúc của gioăng cần được làm sạch kỹ lưỡng, không được có vết trầy xước hoặc khuyết tật. Trước khi siết chặt bu lông, cần đảm bảo gioăng được đặt đúng vị trí. Khuyến nghị sử dụng gioăng mới mỗi khi tháo lắp bộ trao đổi nhiệt vì bất kỳ lý do gì nhằm tránh rò rỉ và hư hại bề mặt tiếp xúc của gioăng.

Các loại gioăng có thành phần vật liệu mềm, như gioăng tổng hợp, sau một thời gian sử dụng sẽ trở nên khô, giòn và không đảm bảo độ kín khi tái sử dụng. Các loại gioăng kim loại hoặc gioăng bọc kim loại khi được nén lần đầu sẽ biến dạng theo bề mặt tiếp xúc, đồng thời bị biến cứng. Do đó, nếu tái sử dụng, chúng có thể gây rò rỉ hoặc làm biến dạng, hư hại bề mặt tiếp xúc của thiết bị. Các loại gioăng có lớp phủ graphite thường bị hỏng khi tháo lắp và không thể sử dụng lại.

Các mối nối bu lông và mặt bích được thiết kế tương ứng với từng loại gioăng cụ thể. Việc thay thế gioăng bằng loại có kết cấu hoặc kích thước không phù hợp có thể dẫn đến rò rỉ và hư hại bề mặt. Nếu cần thay đổi loại gioăng, cần đảm bảo thiết kế tương thích và nên tham khảo ý kiến nhà sản xuất trước khi thay đổi.

Nếu xảy ra hiện tượng rò rỉ tại các mối nối dùng gioăng, cần khắc phục ngay, không để kéo dài, vì có thể làm hỏng bề mặt tiếp xúc.

Trường hợp sử dụng gioăng loại bọc kim loại với mối nối kiểu lưỡi và rãnh (tongue and groove) mà không có núm (nubbin), cần lắp đặt sao cho phần lưỡi tiếp xúc với mặt liền mạch của lớp bọc gioăng. Nếu có núm, phần núm cần tiếp xúc với mặt liền mạch của gioăng.

2.6. Quy trình lắp đặt màng kim loại (DIAPHRAGM)

(1) Định vị màng kim loại đúng vị trí và siết chặt để loại bỏ hoàn toàn khe hở giữa màng và bề mặt thiết bị cần hàn. Có thể thực hiện bằng cách lắp chặt nắp đậy, sử dụng kẹp hoặc bất kỳ phương pháp nào đảm bảo màng không bị di chuyển trong quá trình siết bu lông cuối cùng và không làm nứt mối hàn.

(2) Thực hiện mối hàn giữa màng và thiết bị, sau đó kiểm tra bằng phương pháp thẩm thấu lỏng (liquid penetrant).

(3) Lắp nắp đậy và siết chặt các bu lông theo đúng lực hoặc mômen yêu cầu.

(4) Sau khi siết bu lông, kiểm tra lại mối hàn bằng phương pháp thẩm thấu lỏng.

2.7. Phụ tùng dự phòng và thay thế

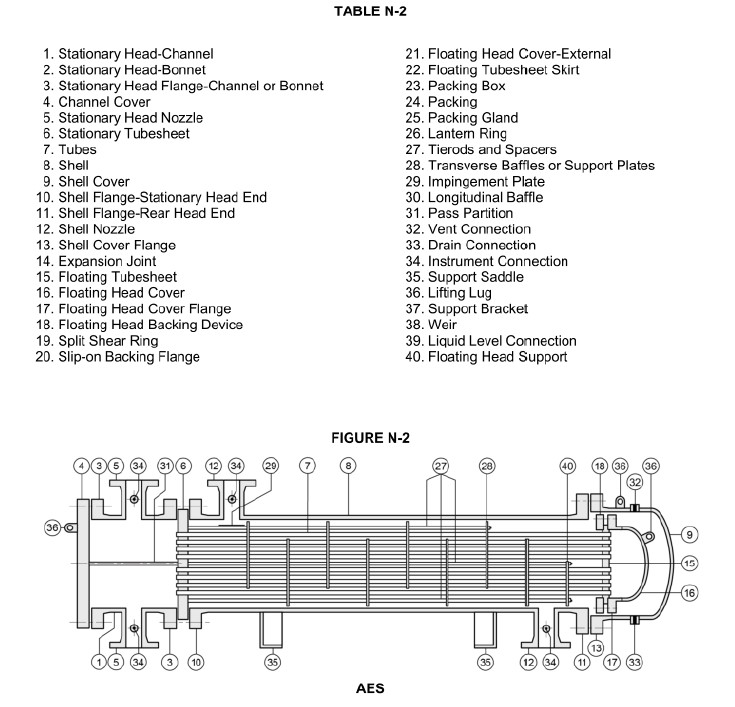

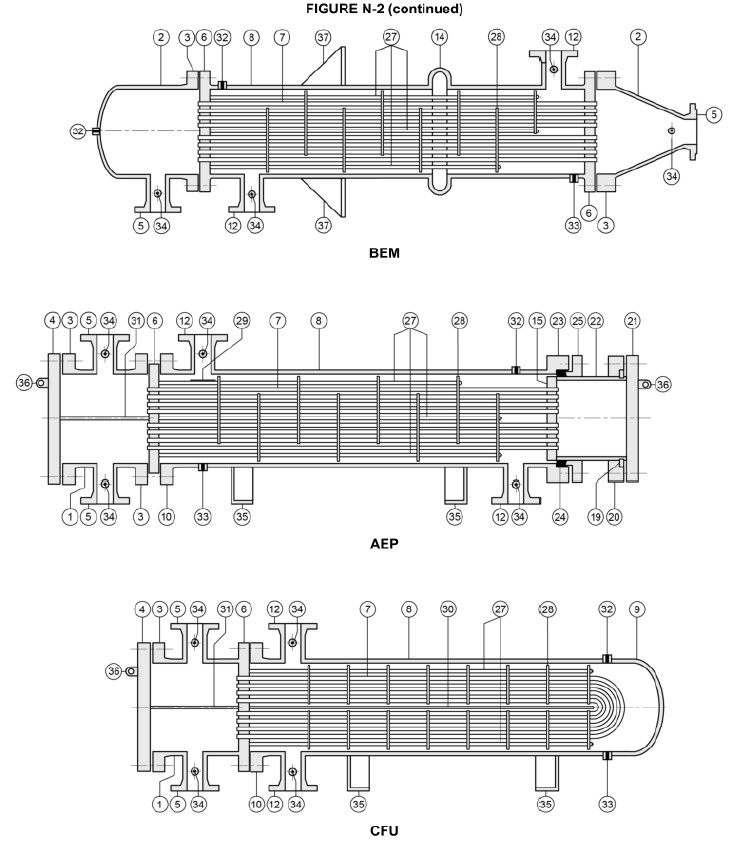

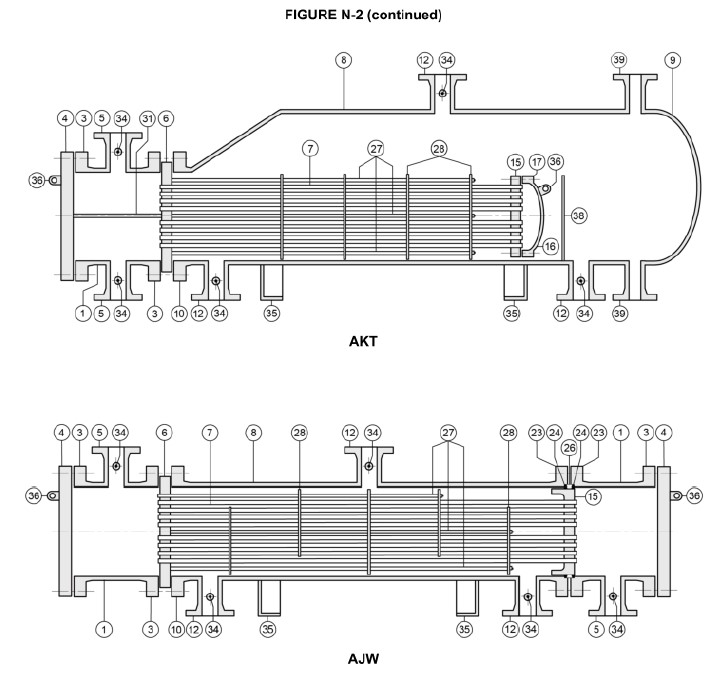

Việc mua sắm phụ tùng dự phòng hoặc phụ tùng thay thế từ nhà sản xuất sẽ thuận tiện hơn nếu cung cấp đúng tên gọi của chi tiết, theo bảng N-2 Mục 1 của tiêu chuẩn này, kèm theo số sê-ri, kiểu máy, kích thước và các thông tin ghi trên nhãn thiết bị. Tốt nhất nên đặt mua phụ tùng thay thế từ chính nhà sản xuất ban đầu.

2.8. Bịt ống

Trong các bộ trao đổi nhiệt kiểu ống chữ U hoặc có thiết kế đặc biệt, việc tháo và thay thế các ống bị hỏng có thể không khả thi. Khi đó, có thể bịt ống bằng các loại nút bịt hình côn có ferrule hoặc loại côn đơn giản, có thể hàn kín hoặc không hàn kín.

Tuy nhiên, cần lưu ý rằng bịt quá nhiều ống có thể làm giảm hiệu suất trao đổi nhiệt, tăng tổn thất áp suất và/hoặc gây ảnh hưởng cơ học đến thiết bị. Người sử dụng có trách nhiệm tháo bỏ các nút bịt và xử lý cụm ống trước khi gửi đến xưởng để sửa chữa.

3. Thay đổi cấu hình bộ trao đổi nhiệt

Trong quá trình vận hành, có thể nảy sinh nhu cầu thay đổi cấu hình bộ trao đổi nhiệt, nâng cấp vật liệu, tăng áp suất hoặc nhiệt độ thiết kế, hoặc thay đổi loại gioăng khi thay mới hoặc sửa chữa linh kiện. Những thay đổi này có thể xuất phát từ nhu cầu nâng cao hiệu suất, tận dụng vật liệu hợp kim mới, thích ứng với thay đổi trong hệ thống hoặc nhằm giải quyết các vấn đề kỹ thuật tồn tại – cũng như cân nhắc về mặt kinh tế.

Khi thay đổi bất kỳ thành phần nào, cần đánh giá ảnh hưởng đến tổng thể thiết kế của bộ trao đổi nhiệt. Luôn cần tham khảo các quy định của cơ quan chức năng tại nơi lắp đặt trước khi thực hiện bất kỳ thay đổi nào. Ngoài ra, phải tuân thủ đầy đủ các yêu cầu của Bộ Quy chuẩn kỹ thuật (Code) và tiêu chuẩn TEMA.

Một số yếu tố cần quan tâm đặc biệt bao gồm: cấp áp lực mặt bích, chiều dày vật liệu, chiều dài ống không được đỡ, vị trí vòi hút/xả của buồng, cấu hình vách ngăn dòng và khoảng hở giữa đầu cụm ống tháo rời với vỏ thiết bị

Hoặc Gửi thông tin yêu cầu báo giá trực tiếp tại email: info@prebecc.com